Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Пример решения задач 56 – 60

Определить предельные и исполнительные размеры калибра-скобы для вала диаметром d = 60 мм с полем допуска g6. ПР r = 59,992; НЕ r =

Решение

1.Предельные отклонения вала 60g6:

es = - 10 мкм = - 0,010 мм

ei = - 29 мкм = - 0,029 мм (ГОСТ25347-82,табл.7)

1. Предельные размеры вала:

d max = d + es = 60 + (- 0,010) = 59,990 мм

d min = d + ei = 60 + (- 0,029) = 59,971 мм.

2. Для квалитета 6 и интервала размеров «свыше 50 до 80» отклонения и допуск калибра-скобы:

Z1 = 4 мкм = 0,004 мм

Y1 = 3 мкм = 0,003 мм

Н1 = 5мкм = 0,005 мм (ГОСТ 24853-81, табл. 2; Приложения МП, табл. П4;

Схема расположения полей допусков.

d max = 59,990 Z = 0,004 H1/2 = 0,0025

Граница износа

ПР Y1 = 0,003

H1 = 0,005

НЕ

Td = 0,019

d min = 59,971 H1/2 = 0,0025

4. Предельные размеры калибров:

ПР max = d max – Z1 + H1/2 = 59,990 – 0,004 + 0,0025 = 59,9885 мм

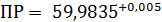

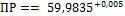

ПР min = d max – Z1 – H1/2 = 59,990 – 0,004 – 0,0025 = 59,9835 мм

ПР изн. = d max + Y1 = 59,990 + 0,003 = 59,993 мм

НЕ max = d min + H1/2 = 59,971 + 0,005/2 = 59,9735 мм

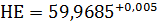

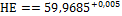

НЕ min = d min – H1/2 = 59,971 – 0,005/2 = 59,9685 мм

5. Исполнительные размеры калибров (проставляемые на чертеже):

;

;

6. Возможность эксплуатации калибра определяется при условии:

ПР изн ≥ ПР r ≥ ПР min 59,993 ≥ 59,992 ≥ 59,9835

НЕ max ≥ НЕ r ≥ НЕ min 59,9735 ≥ 59,968 ≥ 59,9685

Вывод: калибром пользоваться можно.

Все расчетные данные заносим в таблицу 10.

| Размер, поле допуска. | Предельные размеры детали мм. | Отклонения и допуск калибра мкм. | Исполнит. размеры калибров мм | Предельный размер изношенного калибра. | Годность |

| Для задач 56 – 60 | d max = 59,99 d min = 59,971 | Z1 = 4 Y1 = 3 H1 = 5 |

| ПР изн. =59,993 | Годен Годен |

Пример решения задач 61 – 70

Задан радиальный подшипник класса Р5 с наружным диаметром D = 80 мм и внутренним диаметром d = 35 мм. Отверстие корпуса D = 80 JS6, вал d = 35g5.

1. Определить по ГОСТ 520 – 71 отклонения колец подшипника, по ГОСТ 25347 - 82 отклонения сопрягаемых деталей.

2. Изобразить графически поля допусков колец подшипников, отверстия в корпусе и вала.

3. Рассчитать предельные зазоры (натяги) в соединениях деталей с подшипником.

4. Начертить таблицу 12 и занести в нее результаты расчетов.

Решение

1. Предельные отклонения колец подшипника (по Dm, dm).

Dm = 80 мм, es = 0, ei = - 9 мкм = - 0,009 мм.

dm = 35 мм, ES = 0, EI = - 8 мкм = 0,008 мм (ГОСТ 520 –71; Приложение ПУ, табл.П13

2. Отклонения сопрягаемых деталей:

Отверстия D = 80Js 6 ES = +9,5 мкм = + 0,0095 мм.

ЕI = - 9,5 мкм = - 0,0095 мм

Вала d = 35g5 eS = - 9 мкм = - 0,009 мм

ei = - 20 мкм = 0,020 мм (ГОСТ25347-82, с.20, 13)

3. Схема полей допусков

S max = 0,0185 +0,0095

+

IS6 0

S max = 0,020 -

+ S min = 0,001 h6

0 - 0,0095

- К6 - 0,008 Dm = 80 N max = 0,095

- 0,009

g5

- 0,020

Dm = 35

4. Расчет предельных зазоров (натягов).

По диаметру D поля допусков отверстия и вала (наружного кольца подшипника) перекрывается – посадка переходная, по диаметру d поле допуска отверстия (внутреннего кольца подшипника) расположено над полем допуска вала – посадка с зазором.

По наружному кольцу D:

S max = E – ei = +0,0095 – (- 0,009) = 0,0185 мм

N max = es – EI = 0 – (- 0,0095) = 0,0095 мм

По внутреннему кольцу d:

S max = ES – ei = 0 – (- 0,020) = 0,020 мм

S min = EI – es = - 0,008 – (- 0,009) = 0,001 мм.

Все расчетные данные заносим в таблицу 12.

Таблица 12

| Зазор, мм. | Натяг, мм. | |||

| Наибольший | Наименьший | Наибольший | Наименьший | |

| По наружному кольцу подшипника | 0,0185 | 0,0095 | ||

| По внутреннему кольцу подшипника | 0,020 | 0,001 |

Пример решения задач 71 – 80

Детали, изготовленные по 12 степени точности проверяются калибром.

Назначить стандартные допустимые отклонения на угловые размеры шаблона.

60°±1΄ 60°±1΄

Рис. 18

Допуски углов назначают в зависимости от номинальной длины меньшей стороны угла, т.е. 32 мм. По ГОСТ 9808-81 (СТ СЭВ 178-75) находим допуск угла детали АТ ά = 12΄ (Приложение МП, табл. П14).

Учитывая, что погрешность угла шаблона не должна превышать 1/5 допуска на деталь, получим, что отклонения угловых размеров шаблона не должна превышать

АТ ά /5 = 12΄ / 5 = 2΄ 24˝ .

Находим, что соответствующие стандартные отклонения должны быть взяты по 8-ой степени точности: АТ ά = 2΄ (Приложение МП, табл. П14).

Следовательно, размеры углов шаблона будут: 60° ±1΄.

Пример решения задач 81 – 90

Определить предельные размеры диаметров резьбы М22-Н4-40-R.

Решение

1. М22-4Н-40-R – внутренняя резьба, наружный диаметр 22 мм., с крупным шагом, степень точности по среднему и внутреннему диаметру 4, основное отклонение Н, длина свинчивания 40 мм, с закругленной впадиной.

2. По ГОСТ 8724-81 определяем шаг резьбы, если он не указан в обозначении. (Приложение МП, табл. П15).

3. По ГОСТ 24705-81 для диаметра D = 22 мм и шага Р = 2,5 мм определяем номинальные размеры D2 и D1 :

D2 = 20,376 мм, D1 = 19,294 мм или по формулам :

D2 = D – 2 + 0,376 = 20,376 мм,

D1 = D – 3 + 0,294 = 19,294 мм (Приложение МП, табл. П16).

4. По ГОСТ 16093-81 для интервала «св.11,2 до 22,4» и шага Р = 2,5 мм определяем предельные отклонения диаметров резьбы:

для D : ES – не нормируется,

ЕI = 0;

для D2: ES = +140 мкм = +0,140 мм

EI = 0;

Для D1: ES = +280 мкм = +0,280 мм

ЕI = 0 (Приложение МП, табл. П17).

5. Определяем предельные размеры диаметров резьбы:

D max – не нормируется

D min = D + EI = 22 + 0 = 22 мм;

D2max = D2 + ES = 20,376 + 0,140 = 20,516 мм;

D2min = D2 + EI = 20,376 + 0 = 20,376 мм;

D1max = D1 + ES = 19,294 + 0,280 = 19,574 мм;

D1min = D1 + ЕI = 19,294 + 0 = 19,294 мм.

Результаты расчетов заносим в таблицу.

Таблица 13

| Диаметры | Номинальные размеры, мм. | Предельные отклонения, мм. | Предельные размеры, мм | ||

| Верхнее | Нижнее | Наибольший | Наименьший | ||

| Наружный D | Не нормируется | Не нормируется | |||

| Средний D2 | 20,376 | +0,14 | 20,516 | 20,376 | |

| Внутренний D1 | 19,294 | +0,28 | 19,574 | 19,294 |

Пример решения задач 91 – 100.

Дано шпоночное соединение. Шпонка призматическая b x h x l =18 х 11 х 53 ГОСТ 23360-78. Диаметр вала d = 65 мм. Соединение нормальное.

Решение

1. Определение предельных размеров ширины шпонки b.

Из обозначения шпонки следует, что ширина ее b = 18 мм. Поле допуска Н9, т.е. 18h9.

Предельные отклонения eS = 0, ei = - 43 мкм = 0,043 мм (ГОСТ 25347-82, табл. 7. с. 16).

Предельные размеры: b max = b + es = 18 + 0 = 18 мм,

b min = b + ei = 18 + (- 0,043) = 17,957 мм.

2. Определение предельных размеров ширины паза на валу В. Поле допуска ширины паза на валу (N9) определяем по таблице П18 для нормального сечения т.е. В = 18N9.

Предельные отклонения: ES = 0, EI = - 43 мкм = 0,043 мм (ГОСТ 25347-82, табл. 2, с. 51; приложение МУ табл. П18).

Предельные размеры: В max = B + ES = 18 + 0 = 18 мм,

B min = B + EI = 18 + (- 0,043) = 19,957 мм

3. Определение предельных размеров ширины паза во втулке В. Поле допуска ширины паза во втулке (Is 9) определяем по таблице П18 для нормального соединения, т.е. В = 18 Is 9.

Предельные отклонения:

ES = +21 мкм = + 0,021 мм

EI = - 21 мкм = - 0,021 мм. (ГОСТ 25347-82, табл. 8, с. 22; приложение МП, табл. П18).

Предельные размеры:

В max = B + ES = 18 + 0,021 = 18,021 мм,

B min = B +EI = 18 + (- 0,021) = 17,979 мм.

4. Схема расположения полей допусков.

D10

Поле допуска ширины шпонки

H9

+

Поле допуска ширины паза на валу

_ Поле допуска ширина паза во втулке

h9

Пример решения задач 101 – 110.

Определить предельные размеры элементов шлицевой втулки d - 6х28Н7х34х7F8.

Решение:

1. d – 6 х 28Н7 х 34 х 7F8 - шлицевая втулка с центрированием по внутреннему диаметру (d), числом зубьев z = 6, внутренним диаметром d = 28, с полем допуска Н7, наружным диаметром D = 34 мм., шириной впадины В = 7 с полем допуска F8. Поле допуска нецентрирующего наружного диаметра не указано. Определяем его по табл. 3. Поле допуска Н12.

2. Определяем предельные размеры внутреннего диаметра d = 28Н7.

Предельные отклонения: ЕS = + 21 мкм. = + 0,021 мм. EI = 0 (ГОСТ 25347-82, табл.8, с. 21). Предельные размеры: d max = d + ES = 20 + 0,021 = 20,021 мм,

d min = d + EI = 20 + 0 = 20 мм.

3. Определяем предельные размеры наружного диаметра D = 34H12.

Предельные отклонения: ES = + 250 мкм = + 0,250 мм., EI = 0. (ГОСТ 25347-82, табл. 8, с. 23).

Предельные размеры D max = D + ES = 34 + 0,25 = 34,25 мм.

D min = D + EI = 34 + 0 = 34 мм.

4.Определяем предельные размеры ширины впадины b = 7F8.

Предельные отклонения: ES = + 35 мкм = 0,035 мм

EI = + 13 мкм = 0,013 мм. (ГОСТ 25347-82, табл. 8, с.22).

Предельные размеры: В max = В + ES = 7 + 0,035 = 7,035 мм,

В min = В + EI = 7 + 0,013 = 7,013 мм.

5.Схема расположения полей допусков.

H12

+0,250

H7

+ +0,021

+

-

d = 28 +0,035

+0,013 +

F8

D = 34

Результаты расчетов заносим в таблицу 14.

Таблица 14

| Размеры, мм | ||

| Параметры детали «Втулка» | Наибольший | Наименьший |

| D – наружный диаметр | 34,25 | 34,0 |

| d – внутренний диаметр | 20,021 | |

| В – ширина впадин | 7,035 | 7,013 |

Пример решения задач 111 – 120

Дано:

Конусное соединение;

Способ фиксации путем совмещения базовых поверхностей обеих деталей;

Посадка подвижная;

Диаметр заданного поперечного сечения соединения – 78 мм.

Точность определена квалитетом 6.

Необходимо:

Назначить поля допусков и определить предельные отклонения заданного поперечного сечения у наружного и внутреннего конуса.

Решение:

Поскольку способ фиксации и квалитет точности поперечного сечения конусных поверхностей задан, расчет будем вести в системе отверстия.

1. Исходя из данных следует, что диаметр поперечного сечения внутреннего конуса можно обозначить как 78Н6 или

2. Определяем его предельные размеры по ГОСТ 25347-82

D min = 78 мм; D max = 78,019 мм

3. Используя таблицу П20 приложения выбираем основное отклонение наружного конуса в заданном сечении. Принимаем основное отклонение f. Следовательно, размер поперечного сечения наружного конуса можно обозначить как 78f6 или

4. Определяем его предельные размеры по ГОСТ 25347-82

d min = 77,951мм; d max = 77,97 мм.

5. Определяем S max = D max – d min = 78,19 – 77,951 = 0,068 мм

S min = D min – d max = 78,0 – 77,97 = 0,030 мм.

Пример решения задач 121 – 125

Задана размерная цепь (Рисунок 19) с составляющими звеньями:

А1 = 15(+0,15); А2 = 50 (±0,25); А3 = 22(- 0,12) ; А4 = 35(- 0,14; – 0,36,)

| <== предыдущая страница | | | следующая страница ==> |

| ОФОРМЛЕНИЕ РАБОТЫ | | | Определить номинальный размер и предельные отклонения замыкающего звена |

Дата добавления: 2014-10-17; просмотров: 602; Нарушение авторских прав

Мы поможем в написании ваших работ!