Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

РАСЧЁТНАЯ ЧАСТЬ ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ

3.1. Расчеты на предприятиях переработки продукции растениеводства

Характеристика зерновой (сочной) продукции как объекта хранения или переработки.

Одним из свойств зерновой массы является скважистость – величина межзернового пространства, выраженная в процентах.

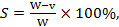

Скважистость S (%) определяют по формуле:

где W – общий объем зерновой массы; v – истинный объём твердых частиц зерновой массы.

Скважины, заполненные воздухом, составляют значительную часть объема насыпи (табл. 1) и существенно влияют на другие физические свойства и физиологические процессы.

Таблица 1

Скважистость зерновой насыпи и её масса

| Культура | Масса 1 м3, кг | Скважистость, % |

| Подсолнечник масличный | 325...440 | 60...80 |

| Овес | 400...500 | 50...70 |

| Рис (зерно) | 440...550 | 50...65 |

| Гречиха | 560...650 | 50...60 |

| Ячмень | 580...700 | 45...55 |

| Лен | 580...680 | 35...45 |

| Кукуруза | 680...820 | 35...55 |

| Просо | 680...730 | 30...50 |

| Рожь | 680…750 | 35...45 |

| Пшеница | 730...840 | 35...45 |

| Горох и люпин | 750...800 | 40...45 |

| Клевер красный | 780...850 | 30...40 |

Следует найти и записать скважистость и массу 1 м3, партий исследуемого объекта по форме таблицы 2.

Таблица 2

Скважистость и равновесная влажность (%)

описываемых культуры при температуре 12-25 °С

| Скважистость, % | Масса 1 м3, кг | Относительная влажность воздуха и равновесная влажность, % | ||||||||||

Качественные показатели исследуемой продукции. При выполнении данного пункта следует в краткой форме описать показатели качества исследуемой продукции.

Для компактности описания качественных показателей лучше выполнить в форме таблицы 3.

Таблица 3

Качественные показатели и методы определения зерновой массы или сочной продукции (на примере определения влажности зерна)

| Показатель качества | Метод определения | Приборы, материалы и оборудование |

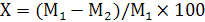

| 1. Влажность зерна, % | 1. Без предварительного подсушивания по формуле:

где M1 и М2 – масса навески размолотого зерна соответственно до и после высушивания, г.

где M1 и М2 – масса навески размолотого зерна соответственно до и после высушивания, г.

| Лабораторная мельница ЛЗМ или МУЛ-1; Сита 1,5×2,0; Лабораторные весы; алюминиевые бюксы; сушильный шкаф СЭШ-ЗМ; тигельные щипцы; эксикатор |

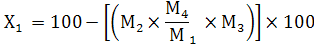

2. С предварительным ассшиваниием по формуле:

где M1 и М2 – масса навески размолотого зерна соответственно до и после высушивания, г. М3 и М4

где M1 и М2 – масса навески размолотого зерна соответственно до и после высушивания, г. М3 и М4 | Тоже | |

| 3. На влагомерах | ПВЗ-10Д; ВЗПК-1; ЦВЗ-3; ИВЗ-М; Электроника ВЛК-01; «Колос» | |

| 2. | ||

| 3. | ||

| 4. | ||

| 5. | ||

| 6. |

Расчеты за продукцию. Провести расчеты по стоимости продукции, используя таблицы 4-7.

Денежные надбавки за сильную и твердую пшеницу применяются при проведении расчетов за зерно, привезенную для производства муки.

Таблица 4

Денежные надбавки за сильную и твердую пшеницу

| Сильная пшеница | ||

| выход клейковины, % | группа | величина надбавки, % |

| 28-31 32 и выше 25-28 | I II III | |

| Твердая пшеница | ||

| I класс 28 и выше II класс 25-28 III класс 25 и ниже | II II II |

Таблица 5

Сортовые надбавки к закупочным ценам на семена зерновых культур

| Семена | Категория сортовой чистоты | Класс семенного стандарта | Сортовая надбавка к закупочным ценам, % |

| Суперэлита кондиционные | - | - | |

| Элита кондиционные | - | - | |

| I репродукция | первая | I | |

| II-V репродукция | первая | I | |

| I-V репродукция | первая | II | |

| I-V репродукция | первая | III | |

| I-V репродукция | первая | не классные | |

| I-V репродукция | вторая | I | |

| I-V репродукция | вторая | II | |

| I-V репродукция | вторая | III | |

| I-V репродукция | вторая | не классные |

Таблица 6

Натуральные и денежные скидки и надбавки за зерно

| Показатель качества | Скидка | Надбавка | ||

| с массы | с цены | к массе | к цене | |

| Влажность | За каждый % влажности сверх базисных кондиций 1% | За сушку, за каждый процент влажности сверх базисных кондиций 0,4% с полной цены базисных кондиций | За каждый % влажности ниже базисных кондиций 1% | - |

| Сорная примесь | За каждый % примеси сверх базисных кондиций 0,3 % | За очистку, за каждый % сорной примеси 0,3%. | За каждые 0,1 % примеси ниже базисных кондиций 0,1% | - |

| Зерновая примесь | - | За каждый % зерновой примеси сверх базисных кондиций 0,1% | - | - |

| Зараженность | Клещом 0,5% |

Таблица 7

Базисные и ограничительные кондиции на заготовляемое зерно и семена

| Наименование культур | Базисные кондиции | Ограничительные кондиции | |||||

| Натура, г/л | Влажность, % | Сорная примесь, % | Зерновая примесь, % | Влажность, % | Сорная примесь, % | Зерновая примесь, % | |

| Рожь | |||||||

| Пшеница озимая мягкая | |||||||

| Пшеница яровая мягкая | |||||||

| Пшеница яровая твердая | |||||||

| Ячмень | |||||||

| Овес | |||||||

| Гречиха | - | ||||||

| Просо | - | ||||||

| Горох (желтый) | - | ||||||

| Соя | - | ||||||

| Чечевица | - | ||||||

| Кормовые бобы | - | ||||||

| Вика яровая | - | ||||||

| Люпин кормовой | - |

Дополнительно:

1. При зараженности партий зерна клещом 0,5%, за зерно с солодовым запахом или наличием проросших зерен 25%, за зерно с затхлым запахом наличием проросших зерен 30%, скидка 40%.

2. При приеме зерна пшеницы с содержанием недоразвитых или морозобойных зерен, а также щуплых поврежденных клопом черепашкой с натурой менее 650 г/л, до 600 г/л скидка 15%, то же с натурой менее 600 г/л, 30%; при приемке ржи с натурой менее 600 г/л до 550 г/л – 15%, то же менее 550 г/л – 30%. В этом случае скидку с цены за каждые 10 г пониженной натуры, а также за зерновую примесь не производят.

Пример решения задачи. На элеватор привезли зерно пшеницы яровой твердой массой нетто 300 т. Лабораторные анализы показали, что влажность составила W – 17%, содержание сорной примеси составило Сп – 4%, зерновой примеси Зп – 14%, натура составила 780 г/л, содержание клейковины – 28%, группа – I. Расстояние до хозяйства составило 10 км. Рассчитать стоимость этой партии зерна, если стоимость зерна базисных кондиций составила 3500 руб. за 1 тонну, а стоимость 1 т/км – 6 руб.

Решение:

1. Приводим партию к зачетному весу.

1.1. Скидка за лишнюю влажность составит: 17%-14%=3%

1.2. Скидка за лишнюю сорную примесь составит: 4%-2%=2%.

1.3. Всего скидок с массы: 3+2=5%.

1.4. Натуральная скидка с массы составит: Х=(300×5)/100=15 т.

1.5. Физическая масса данной партии составит: 300-15=285 т.

2. Находим стоимость зачетной массы: 285 т×3500=997500 руб.

3. Находим скидки и надбавки к стоимости:

3.1. За сушку: 3%×0,4%=1,2% (скидка);

3.2. За очистку: 2%×0,3%=0,6% (скидка);

3.3. За лишнюю зерновую примесь:

(14%-5%)×0,1%=0,9% (скидка);

3.4. За высокую натуру зерна:

[(780 г-770 г)/10]×0,1=0,1% (надбавка);

3.5. За высокое содержание клейковины +100% (надбавка, находим по таблице);

3.6. Всего сумма надбавок и скидок составит:

-1,2-0,6%-0,9%+0,1%+100% = +97,4% (надбавка).

4. Находим надбавки в денежном выражении:

X=(997500×97,4)/100=971565 руб.

5. Рассчитаем стоимость перевозок зерна:

285 т×10 км×8 руб/т=22800 руб.

6. Находим окончательную стоимость партии:

22800 руб+997500 руб+971565 руб=1969065 руб.

Предварительное размещение продукции (зерна). В этом разделе необходимо определить размеры токовой площадки. При расчете площади тока используются следующие данные: ширину бунта (В) принимают равной 10 м., высота бунта (Н) определяется по формуле:

H=0,5×B×tga, м,

где а – угол естественного откоса, град.

Площадь поперечного сечения насыпи (S) определяется по следующей формуле:

S=0,5×В×Н, м2.

Затем определяем объём насыпи (V) длиной 1 м:

V=l×S, м3.

Зная объёмную массу зерна (натуру), можно определить массу зерна в насыпи (т) длиной 1 м:

т=V×р, т,

где р - объёмная масса зерна, т/м3.

В таблице 8 приведены значения угла естественного откоса (а) основных культур.

Таблица 8

Значения угла естественного откоса, град

| Культура | Угол естественного откоса | Культура | Угол естественного откоса |

| Пшеница | 23-38 | Просо | 20-27 |

| Рожь | 23-38 | Горох | 24-31 |

| Ячмень | 28-45 | Соя | 25-32 |

| Кукуруза | 30-40 | Чечевица | 25-32 |

| Подсолнечник | 31-45 | Вика | 28-33 |

| Овес | 31-54 | Лен | 27-34 |

В таблице 9 приведены данные объёмной массы зерна и семян (Р) различных культур.

Таблица 9

Объёмная масса зерна и семян, т/м3

| Культура | Объемная масса | Культура | Объемная масса |

| Пшеница | 0,73-0,85 | Гречиха | 0,56-0,65 |

| Рожь | 0,67-0,75 | Подсолнечник | 0,27-0,45 |

| Ячмень | 0,57-0,70 | Горох | 0,75-0,85 |

| Кукуруза | 0,68-0,82 | Бобы, фасоль | 0,70-0,80 |

| Овес | 0,40-0,55 | Чечевица | 0,70-0,80 |

| Просо | 0,67-0,73 | Лен | 0,58-0,68 |

Суммарная длина токовой площадки (L) исчисляется по следующей формуле:

, м

, м

где М – общая масса зерна, предназначенная для размещения на току, т.

Оптимальная длина бунта равна 75-100 м. Между двумя бунтами оставляют расстояние 10 м для проезда транспорта и установки передвижных агрегатов.

Пример расчета. Рассчитать необходимую токовую площадь для предварительного размещения и объём зернохранилищ для хранения зерна в сельскохозяйственном предприятии в 2010 году.

В таблице 10 приведены данные объёмной массы зерна и семян (Р) различных культур.

Таблица 10

Валовой сбор зерна в 2010 году, т

| Наименование культуры | Площадь, га | Урожайность, ц/га | Валовой сбор зерна, т |

| Озимая пшеница | 45,0 | 10462,5 | |

| Озимая рожь | 30,0 | ||

| Ячмень | 38,0 | 12 467,8 | |

| Овес | 30,0 | ||

| Горох | 3 264,8 | ||

| Вика | 98,9 | ||

| Итого | 38,8 | 27 056 |

Зная объёмную массу зерна, например, пшеницы, можно определить массу озимой пшеницы в насыпи (т) длиной 1 м:

m=V×р, т,

где р – объёмная масса зерна (для яровой пшеницы – 0,79 т/м3)

или

т=14,75× 0,79=11,7 т.

Суммарная длина токовой площадки (L) исчисляется по следующей формуле:

L = М/m, м,

где М – общая масса зерна, предназначенная для размещения на току, т.

Так как в 2010 году было собрано 1046,3 т (при влажности 19 %) зерна яровой пшеницы, то:

L=1046,3/11,7=89,4=90 м,

Мы знаем, что оптимальная длина бунта равна 75-100 м. Поэтому нам необходимо соорудить всего 1 бунт длиной 90 м.

Таким же образом необходимо провести расчет необходимой токовой площадки для других культур.

Между двумя соседними бунтами оставляем расстояние 10 м для проезда транспорта и установки передвижных агрегатов.

При выполнении курсовой работы необходимо описать правила и способы размещения убранного, и подготовленного для хранения зерна и семян, отходов.

Необходимо составить таблицы, показывающие размещение зерна, допустимые в зависимости от показателей качества.

Нарисовать схему размещения семенного зерна в простейшем семенохранилище по заданию преподавателя.

Зная валовой сбор и объём полученного зерна, необходимые объём и площади складских помещений рассчитываем, используя коэффициенты пересчета (таблица 11, 12).

Провести калькуляцию имеющихся площадей и полезного объема складских помещений, и рассчитать необходимость изыскивания дополнительных складских помещений (по форме таблицы 13).

Провести расчёт потребности новых складских помещениях при возникновении необходимости списания старых из-за негодности.

Затем необходимо сделать вывод по количеству планируемых хранилищ, которые необходимо устанавливать исходя из перспективы валовых сборов урожая и нахождении отделений хозяйства.

Например, в хозяйстве 6 отделений, расположенных на одинаковом расстоянии от главной усадьбы. Значит, можно запланировать 6 новых хранилищ вместимостью по 1500 т, с условием, что зерно нужно хранить высотой 2,5 м.

Таблица 11

Необходимый объём складских помещений, м3

| Наименование культуры | Валовой сбор зерна, т | Коэффициенты пересчета | Необходимый объем складских помещений, м3 | |

| от - до | в среднем | |||

| Озимая пшеница | 10462,5 | 0,73-0,85 | 14332-12308 | |

| Озимая рожь | 0,67-0,75 | 900-804 | ||

| Ячмень | 12467,8 | 0,57-0,70 | 21873-17811 | |

| Овес | 0,40-0,55 | 398-289 | ||

| Горох | 3264,8 | 0,75-0,85 | 4353-3841 | |

| Вика | 98,9 | 0,75-0,85 | 132-116 | |

| Итого | 0,65-0,76 | 41988-35169 |

Таблица 12

Необходимая площадь зернохранилищ для размещения

полученного зерна при различной высоте размещения

| Наименование культуры | При размещении зерна высотой, м | ||||||

| 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | |

| Озимая пшеница | 1 9990 | ||||||

| Озимая рожь | |||||||

| Ячмень | |||||||

| Овес | |||||||

| Горох | |||||||

| Вика | |||||||

| Итого |

Таблица 13

Калькуляция имеющихся площадей и полезного объёма складских помещений и определение необходимости в дополнительных складских помещениях

| Наименование | Показатель | |

| Размещение зерна в имеющихся складских помещениях | ||

| Валовой сбор урожая, т | ||

| Объём собранного урожая, м3. | ||

| Необходимая площадь для размещения, м2 | см. табл. 25 | |

| Всего в наличии складских площадей, м2 | ||

| Остатки зерна и зерноотходов и другой продукции на складах, т | ||

| Остатки зерна и зерноотходов и другой продукции на складах, м3 | ||

| Размещены остатки на площади, м2 | ||

| Всего в наличии свободных площадей складских помещений, м2 | ||

| Заключение | Для размещения данного количества зерна высота насыпи должна быть не менее 2,0 м | |

Таблица 14

Необходимое количество типовых зернохранилищ

площадью 1000-5000 м2 вместимостью 500-2500 т

для размещения полученного зерна различной высотой, шт.

| Необходимо хранилищ | При размещении зерна высотой, м | ||||||

| 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | |

| Общая площадь, м2 | |||||||

| Площадью 1000 м2, вместимостью 500 т | |||||||

| Площадью 2000 м2, вместимостью 1000 т | |||||||

| Площадью 3000 м2, вместимостью 1500 т | |||||||

| Площадью 4000 м2, вместимостью 2000 т | |||||||

| Площадью 5000 м2, вместимостью 2500 т |

Порядок размещения и хранения продовольственно-кормового зерна, а также мероприятия, обеспечивающие его сохранность, предусматриваются Инструкцией по хранению продовольственно-кормового зерна, маслосемян, муки и крупы № 9-2 (1978 г.) и Инструкцией по приему, размещению и обработке риса-зерна №9-9 (1Э76-Г.) Порядок приемки, размещения, подготовки и хранения сортовых семян на хлебоприемных предприятиях устанавливается инструкцией, утвержденной Министерством заготовок Российской Федерации в феврале 1975 г., а семян кукурузы регламентируется Инструкцией по обработке гибридных и сортовых семян кукурузы на заводах. Для выполнения задания составить таблицы, показывающие размещение зерна, допустимые в зависимости от показателей качества (таблица 15).

Таблица 15

Допустимое размещение в зависимости от показателей качества

| № | Культура | Показатель качества | |||

| Содержание сырой клейковины, % | Влажность, % | Сорная примесь, % | Натура, г/л | ||

| Пшеница сильная | 28...31; 32 и выше | сухое и средней сухости вместе; влажное; сырое влажностью до 22%; сырое влажностью свыше 22 % с интервалом 6% | чистое; средней чистоты и сорное до ограничительных кондиций вместе; сорное свыше ограничительных кондиций. |

Затем нарисовать схему семенохранилища и размещения семенного зерна в нем

Рисунок 1. Схема простейшего семенохранилища

Затем необходимо описать перечень мероприятий по подготовке материально-технической базы к хранению (таблица 16).

Для сохранности качества зерна семян с момента их поступления на хранение необходимо установить систематический контроль за температурой, влажностью зерна семян и окружающего воздуха, органолептическими показателями качества семян (запахом, цветом), зараженностью и всхожестью. Контроль проводят по каждой отдельной партии (штабелю, силосу, складу и др.). Поверхность насыпи больших партий в складах условно разбивают на секции площадью не более 50 м2, за каждой из которых ведут наблюдение.

Таблица 16

Перечень мероприятий по подготовке

материально-технической базы к хранению

| Мероприятие | Сроки проведения | Используемые средства (оборудование, материалы, препараты конкретных мероприятий) | Нормы, дозы, расход на: | Примечания | |

| единицу площади | хранилища | ||||

| Очистка | |||||

| Просушивание | |||||

| Ремонт | |||||

| Утепление | |||||

| Дезинфекция | |||||

| Дезинсекция | |||||

| Побелка |

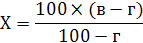

Размер убыли зерна (X) определяется по формуле:

,

,

где в – содержание сорной примеси до очистки, %; г – содержание сорной примеси после очистки, %.

Аналогичные расчеты проводятся и по зерновой примеси. Технологический эффект очистки зерна (Е) определяют по формуле:

,

,

где А – содержание отделимых примесей в исходной смеси, кг; В – содержание отделимых примесей в зерне после очистки, кг.

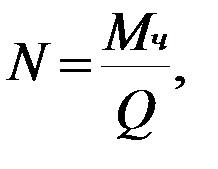

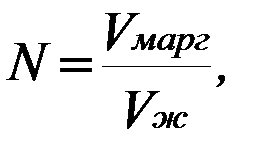

Основным параметром режимов вентилирования является удельная подача воздуха (q), которая рассчитывается по следующей формуле:

где Q – количество воздуха, подаваемого вентилятором в насыпь зерна за час, м3/ч; М – масса вентилируемого зерна, т.

В зависимости от культуры, влажности зерновой массы и целей вентилирования удельная подача воздуха на 1 т зерна колеблется от 30 до 2000 м3/ч. При охлаждении зерновой массы она составляет 30-200 м3/ч×т, а при сушке – в 10 раз больше.

Зная удельную подачу воздуха и массу вентилируемого зерна, можно определить часовой расход воздуха (Lв) на всю партию зерна:

Lb = М × q, м3/ч.

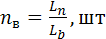

Следующим этапом работы является выбор вентилятора и зная часовой расход воздуха одного вентилятора, можно определить общее количество вентиляторов (nвен):

, шт,

, шт,

где Lвен. – производительность одного вентилятора, м3/ч.

Учитывая, что на охлаждение 1 т зерна требуется 2000 м3 воздуха, можно определить продолжительность охлаждения зерна (t):

.

.

Продолжительность охлаждения свежеубранного зерна влажностью более 24% составляет не более 10 часов (2000 м3/т/200 м3/ч×т = 10 часов; влажностью 20-24% - не более 20 часов (2000 м3/т/100 м3/ч×т = 20 часов; влажностью до 20% - не более 30 часов (2000 м3/т /66 м3/ч×т = 30 часов).

Каждому вентилятору должны соответствовать определенный размер и вместимость установки. При расчете размеров площадки используют один показатель – подачу воздуха на 1 м2 пола, который должен равняться 100-150 м3/ч. Площадь рабочей площадки и количество одновременно вентилируемого зерна для вентиляторов различной подачи представлены в таблице 17.

Таблица 17

Площадь и вместимость рабочей площадки

при использовании вентиляторов с различной производительностью

| Производительность вентилятора, м3/ч | Площадь, м2 | Зерно | Высота насыпи, м | |

| влажность, % | количество, т | |||

| 50-60 | 16-20 | 750-90 | 2,5 | |

| 21-24 | 50-60 | 1,5 | ||

| Более 24 | 30-40 | 1,0 | ||

| 85-100 | 16-20 | 125-160 | 2.5 | |

| 21-24 | 85-100 | 1,5 | ||

| Более 24 | 50-65 | 1,0 | ||

| 120-140 | 16-20 | 175-220 | 2,5 | |

| 21-24 | 120-140 | 1,5 | ||

| Более 24 | 70-90 | 1,0 |

По этой же методике проводится расчет вентиляционной системы для охлаждения плодоовощной продукции. Количество часового расхода воздуха для охлаждения продукции (Ln) равно:

Ln, = Мn × q, м3/ч,

где Мn – масса продукции, т; q – удельная подача воздуха, м3/ч×т.

При вентилировании картофеля, овощей и плодов приняты следующие удельные подачи воздуха:

картофелехранилища – 50-60 м3/ч×т;

корнеплодохранилища – 40-60 м3/ч×т;

капустохранилища – 80-100 м3/ч×т.

Зная часовой расход воздуха на охлаждение всей продукции и производительность выбранного вентилятора, можно определить необходимое количество вентиляторов (nв):

,

,

где nв – количество вентиляторов, шт.; Lb – производительность одного вентилятора, м3/ч.

3.2. Расчёты на хлебопекарных предприятиях

Выбор и расчет производительности печей

Если в задании тип печей не указан, то разработка выпускной квалификационной работы начинается с выбора типа и мощности хлебопекарных печей. Основным параметром характеристики печей любого типа является рабочая площадь пода, составляющая по утвержденному параметрическому ряду 8, 16, 25 и 50 м2.

Для выпечки национальных видов изделий выпускаются печи марки ГПГ инженера Гасмахурдия и Брувера-Салихова.

Выбор печей в расчетно-пояснительной записке следует обосновать, указав достоинства их конструкции и соответствие их заданию на проект.

Для расчета производительности печей составляется таблица исходных данных, приведенная ниже (таблица 18).

Таблица 18

Исходные данные для расчета производительности печей

| Наименование изделий | Сорт муки | Масса штуки, кг | Размер изделий, мм | Продолжительность выпечки, мин | ||

| длина | ширина | диаметр | ||||

| 1. | ||||||

| 2. |

Расчет производительности печей осуществляется по следующим формулам.

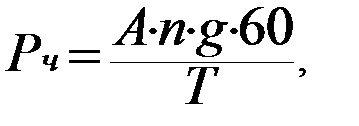

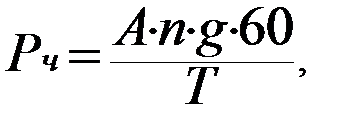

Производительность конвейерных хлебопекарных печей с ленточным подом при выработке одного вида изделий Рч (в кг/ч)

(3.2.1)

(3.2.1)

где А – количество рядов в тоннельной печи; n – количество изделий в одном ряду ленточного пода тоннельной печи; g – масса изделия, кг; 60 – количество минут в часе; Т – продолжительность выпечки, мин.

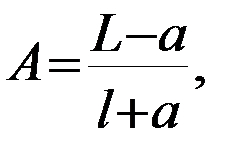

Количество изделий на поду тоннельной печи при ручной посадке тестовых заготовок

(3.2.2)

(3.2.2)

где L – длина пода, мм; B – ширина пода; l – длина изделий, мм; b – ширина изделий, мм; a – зазор между подовыми изделиями (30-50 мм).

Тестовые заготовки располагают длиной по длине пода или ширине листа.

Количество изделий на поду тоннельной печи при механизированной посадке тестовых заготовок рассчитывается с учетом конструкции посадчика.

Так, например, при выпечке круглого подового хлеба в тоннельной печи целесообразно установить конвейерный шкаф Т1-ХР2-3, посадчик которого укладывает по ширине пода печи 8 тестовых заготовок, следовательно, n=8. При выработке батонов устанавливают расстойные шкафы РШВ, посадчики которых укладывают по ширине пода печи по 6 батонов или 8 городских булок, располагая их длиной вдоль фронта печи.

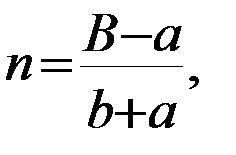

В этом случае рассчитывается только количество рядов изделий по длине пода печи

(3.2.3)

(3.2.3)

Для определения производительности печей при выработке формового хлеба размеры форм, устанавливаемых на люльке или поду печи, принимают по верху с зазорами между ними 5 мм. На одной люльке печи в расстойно-печном агрегате Р6-ХРМ размещается 16 форм для хлеба массой 0,8-1,0 кг при длине люльки 1,92 м, а в агрегатах ХПА-40 при длине 1,73 м – 15 форм.

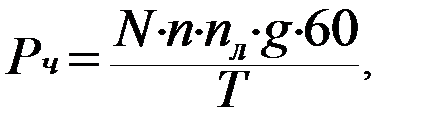

Производительность люлечной конвейерной печи Рч (в кг/ч)

(3.2.4)

(3.2.4)

где Nл – количество рабочих люлек в печи; nл - количество заготовок на люльке.

Производительность печей Рч (в кг/ч) люлечных или с ленточным подом при выпечке изделий на листах

(3.2.5)

(3.2.5)

где N – количество рядов листов по длине пода ленточной печи или количество рабочих люлек в люлечной печи; n – количество изделий на листе; nл – количество листов на люльке или листов в одном ряду по ширине пода ленточной печи.

Размер листов: 620×340 и 920×340.

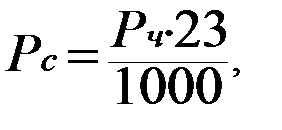

Суточная производительность печи для данного вида изделий Рс (в т/сут)

(3.2.6)

(3.2.6)

где 23 – число часов работы печи в сутки; 1000 – количество кг в тонне.

По результатам расчета составляется таблица производительности предприятия (табл. 19) и график работы печей с указанием занятости ассортиментом и простоем.

Таблица 19

Производительность предприятия

| Наименование изделий | Часовая производительность печи, т | Продолжительность работы печи, ч | Фактическая выработка изделий, т/сут |

| 1. | |||

| 2. | |||

| Итого | - | - |

Составляя график работы печей, следует продумать, насколько возможны предусмотренные в нем переходы с сорта на сорт для тестоприготовительных и тесторазделочных агрегатов. При этом следует учитывать необходимость снабжения населения свежим хлебом.

В графике устанавливается очередность выработки изделий. Каждое изделие обозначается условными линиями. Под графиком работы печей приводится расшифровка обозначений.

Если на одной линии вырабатывается несколько изделий и продолжительность их выпечки различна, то между ними остается промежуток времени, необходимый для перехода с одного сорта на другой.

Следует считать, что каждая печь работает по 23 часа в сутки, перерывы между сменами – 20 минут, продолжительность смены составляет 7,67 часа при работе хлебозавода в 3 смены и 11,5 часа при работе в 2 смены.

График работы печей в 2 смены

| Марка печи | 1 смена ( с 20 ч до 8 ч) | 2 смена (с 8 ч до 20 ч) |

График работы печей в 3 смены

| Марка печи | 1 смена (с 23 ч до 7 ч) | 2 смена (с 7 ч до 15 ч) | 3 смена (с 15 ч до 23 ч) |

Расчет выхода хлебобулочных изделий

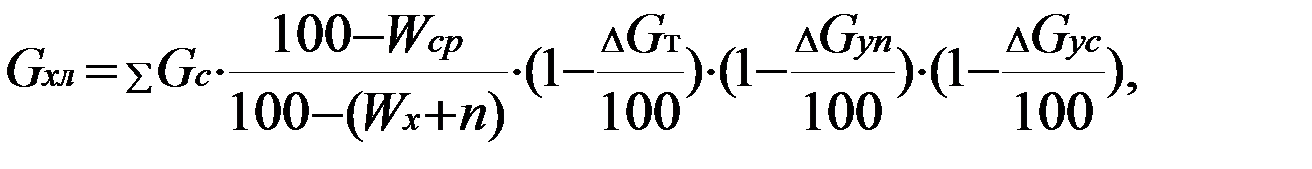

Выход хлебобулочных изделий Gхл (%) рассчитывается отдельно по каждому наименованию изделий

(5.2.7)

(5.2.7)

где ΣGс – суммарная масса сырья, пошедшего на приготовление теста (кроме воды), кг; Wср – средневзвешенная влажность сырья, %; Wх – влажность мякиша хлеба, установленная стандартом для данного сорта хлеба, %; n – разность между допустимой влажностью теста и влажностью мякиша хлеба, %; ∆Gт –затраты при брожении % (2-3); ∆Gуп – упек хлеба, % (7-14); ∆Gус – усушка хлеба, % (3-4).

Влажность теста Wт для изделий массой 0,5 кг и выше принимается на 0,5-1% больше влажности мякиша по соответствующему ГОСТ, для булочных изделий – на 0,4-0,5%. Влажность теста для мелкоштучных изделий из пшеничной муки принимается равной влажности мякиша.

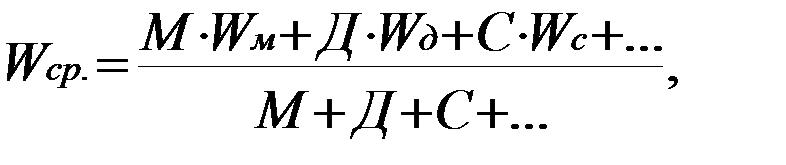

Средневзвешенная влажность сырья Wср ( в %)

(3.2.8)

(3.2.8)

где М, Д, С – масса муки, дрожжей, соли и др. сырья, кг; Wм,Wд,Wс – соответственно, влажность муки, дрожжей, соли и др. сырья, %.

Расчетный выход готовых изделий должен отличаться от ориентировочного выхода не более чем на 0,5-1,0 % в большую сторону.

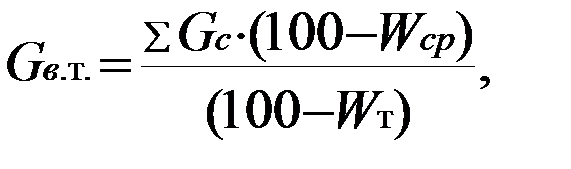

Выход теста из 100 кг муки Gв.т. (в кг)

(3.2.9)

(3.2.9)

где Wт – влажность теста после замеса, %.

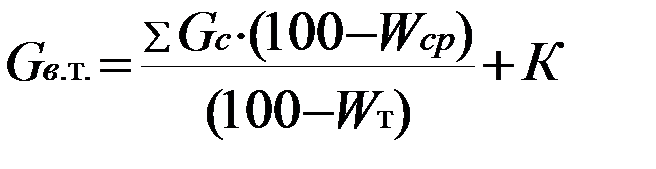

Выход теста для сдобных изделий Gв.т.(кг), где часть дополнительного сырья идет на разделку и смазку тестовых заготовок или отделку готовых изделий, рассчитывается по формуле:

, (3.2.10)

, (3.2.10)

где К – количество дополнительного сырья, затрачиваемого на разделку, смазку и отделку в кг.

Расчет необходимого количества сырья

Расчет необходимого количества сырья для выработки заданного ассортимента изделий осуществляется по следующим формулам.

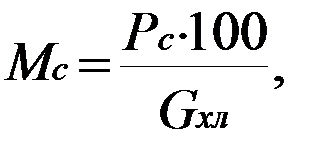

Количество расходуемой в сутки муки Мс (в кг) для каждого сорта изделий

(3.2.11)

(3.2.11)

где Рс – суточная выработка отдельного сорта хлеба, кг; Gхл – выход изделий в кг, соответствующий данному сорту и полученный при расчете.

Затем результат по каждому сорту хлеба суммируется.

Запас муки на складе Мз (в т)

(3.2.12)

(3.2.12)

где n – срок хранения (запаса) муки, сутки (обычно 7 суток).

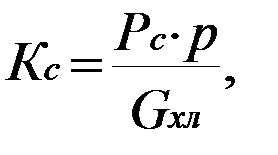

Потребное количество сырья в сутки Кс (в кг)

(3.2.13)

(3.2.13)

где р – количество сырья по рецептуре сорта в кг на 100 кг муки.

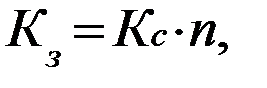

Запас сырья КЗ (в кг)

(3.2.14)

(3.2.14)

где n – срок хранения сырья в сутках.

Расчетные данные по расходу сырья в сутки и потребному запасу его приводятся в таблице 20.

Таблица 20

Суточный расход и запас сырья

| Наименование изделия | Суточная выработка, т | Выход, кг | Мука (по сортам) | Соль | Дрожжи и др. | ||||||

| Расход по рецептуре, кг | Суточный расход, т | Запас на срок хранения, т | Расход по рецептуре, кг | Суточный расход, т | Запас на срок хранения, т | Расход по рецептуре, кг | Суточный расход, т | Запас на срок хранения, т | |||

| Итого: |

Хранение и подготовка сырья для производства

Хлебопекарные предприятия мощностью более 30 т/сут проектируются только с бестарными складами. В пекарнях мощностью до 10 т/сут проектируют доставку муки контейнерами, на хлебозаводах – автомуковозами. Внутри производства мука транспортируется механическим, аэрозольным или комбинированным транспортом.

В складе для бестарного хранения муки должен быть обеспечен запас муки не менее, чем на 7 суток.

Проектируя склад, нужно выбрать и рассчитать количество силосов и бункеров, выбрать остальное оборудование: переключатели, фильтры, питатели, весы, просеиватели, воздухонагнетатели и обосновать их выбор.

Приемное устройство для муки, поступающей в автомуковозах, состоит из щитка К4-ХСВ для подключения гибких рукавов, оборудованных быстродействующими затворами. Щиток устанавливается снаружи здания у места разгрузки автомуковоза.

Переключатели рекомендуются двухпозиционные с электромеханическим приводом марки М-125 и М-126, Ш2-ХМБ-50 и Ш2-ХМВ-75. На предприятиях малой мощности можно предусмотреть загрузку силосов и по индивидуальным мукопроводам.

Фильтры применяют встряхивающиеся марки ХЕ-161 в силосах А2-Х2Е-160А, ХЕ-233 и др., ХЕ-162 – в производственных силосах, например, ХЕ163В-2,9. В бункерах М-111 и М-118 рекомендуется устанавливать фильтр М-102.

Питатели. В системах аэрозольтранспорта для смешивания муки с воздухом применяются шлюзовые, роторные питатели А2-ХПШ (вместо М-122), шнековые ПМШ-1, ПМШ-2 и ПМШ-3, камерные ХКН-О1Б.

Для просеивания муки используют бураты ПВ-1,5, ПВ-2,85 и просеиватели Ш2-ХМВ, Ш2-ХМВ-01, П2-П, А2-ХПГ, РЗ-ХМП.

Для взвешивания муки применяются автоматические порционные весы 6.041-АВ-50НК (устанавливаются в просеивательной линии) или применяют тензометрические взвешивающие устройства, при которых порционные весы не нужны.

Тензометрическое взвешивание является одновременно средством автоматизации и регулирования технологических процессов.

Генераторы сжатого воздуха. Для обеспечения сжатым воздухом бестарных установок муки применяют компрессорные станции с поршневым компрессором типа ВУ-3/4, ВУ-6/4 или применяют воздуходувки 1А-22-80. Помещение для воздуходувок и компрессорной должно находиться на первом этаже и иметь наружный вход и выход.

Внутризаводская транспортировка муки может осуществляться механическим или аэрозольным транспортом. Выбор того или иного способа необходимо в каждом отдельном случае обосновать.

При проектировании складов для бестарного хранения муки следует предусматривать площадь для приема 15-20 т муки в мешках с дальнейшим ее транспортированием в силосы или бункера для хранения или для подачи ее непосредственно в производственные просеивательные линии.

Для муки, доставленной в мешках, при подаче её в пневмосистему, применяется приемник ХПМ-66, оборудованный мешкоподъемником, пневматическим очистителем порожних мешков, пылесосом и роторным питателем, поставленным отдельно.

Силосы (бункера) могут быть круглой и прямоугольной формы, для хранения каждого сорта муки следует предусматривать не менее двух силосов.

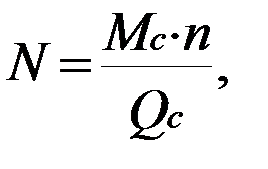

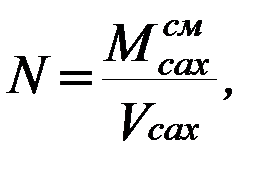

Количество силосов N (в шт) для отдельного сорта муки

(3.2.15)

(3.2.15)

где Мс – суточный расход муки, т; n – срок хранения муки, сут; Qс – полезная емкость силоса, т.

Зная геометрический объем бункера, легко определить полезную его ёмкость по муке, умножив геометрическую ёмкость на насыпную массу муки. Насыпная масса муки для обойной муки, муки высшего сорта, 1 и 2 сортов соответственно равна 0,60; 0,50; 0,4 т/м3.

Перед подачей на производство мука просеивается, очищается от металлопримесей.

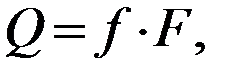

Производительность просеивателя Q (в т/ч)

(3.2.16)

(3.2.16)

где f – часовая просеивательная способность 1 м2 сита, т/ч (при просеивании пшеничной муки f = 2-3 т/ч, ржаной муки f = 1,5-2 т/ч); F – просеивательная поверхность сита, /1,5 и 2,85 м/

Количество просеивательных машин N (в шт)

(3.2.17)

(3.2.17)

где Мч – часовой расход муки по каждому сорту, т; Q – производительность просеивательных машин, т/ч.

В проекте хлебозавода принимают не менее двух мучных линий.

После взвешивания мука с помощью питателя поступает в производственные бункера для создания необходимого запаса, который должен обеспечивать бесперебойную работу тестоприготовительного оборудования в течение 1-2 смен. На каждый тестоприготовительный агрегат устанавливают два силоса, а при выработке ржано-пшеничных сортов, как правило, устанавливают по два силоса для приготовления закваски и один для приготовления теста.

Сырьё на хлебозавод доставляется специализированным автотранспортом. При поступлении сырья в жидком виде оно перекачивается в емкости для хранения. Для хранения каждого вида сырья следует предусматривать не менее двух емкостей, так как из одной сырье расходуется на производство, а во вторую принимают новую партию сырья. Перед очередным заполнением каждой емкости производят ее санитарную обработку.

Объёмы емкостей (в м3), необходимых для хранения сырья в жидком виде, рассчитываются по следующим формулам

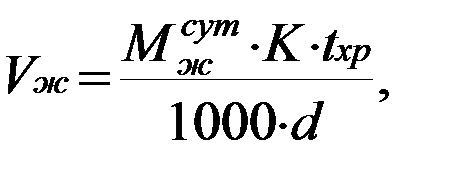

Для хранения сахарного раствора

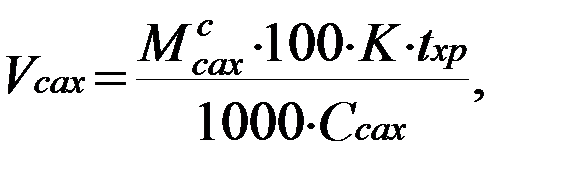

(3.2.18)

(3.2.18)

где  - суточный расход сахара, кг; К – коэффициент увеличения объема чанов (К=1,25); tхр – срок хранения жидкого сахара, сутки ; Ссах – содержание сахара, % к массе раствора (Ссах = 63 %).

- суточный расход сахара, кг; К – коэффициент увеличения объема чанов (К=1,25); tхр – срок хранения жидкого сахара, сутки ; Ссах – содержание сахара, % к массе раствора (Ссах = 63 %).

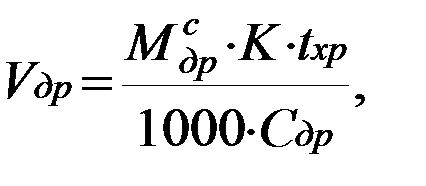

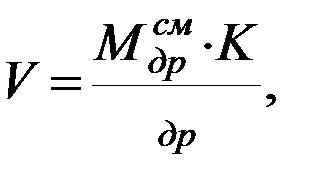

Для хранения дрожжевого молока

(3.2.19)

(3.2.19)

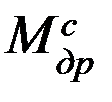

где

- суточный расход дрожжей, кг; К – коэффициент увеличения объема емкости (К=1,2); tхр – срок хранения дрожжевого молока, сутки ; Сдр – содержание прессованных дрожжей в 1 л дрожжевого молока, кг/л (Сдр = 0,5 кг/л).

- суточный расход дрожжей, кг; К – коэффициент увеличения объема емкости (К=1,2); tхр – срок хранения дрожжевого молока, сутки ; Сдр – содержание прессованных дрожжей в 1 л дрожжевого молока, кг/л (Сдр = 0,5 кг/л).

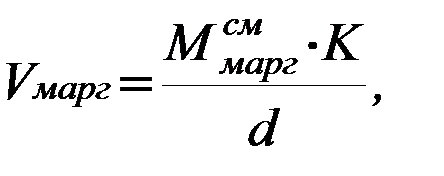

Для хранения всех видов жиров

(3.2.20)

(3.2.20)

где

- суточный расход жира, кг; К – коэффициент увеличения объема емкости (К=1,2); tхр – срок хранения жира, сутки); d – относительная плотность жира (d=0,98 для маргарина; d=0,92 для растительного масла), кг/л.

- суточный расход жира, кг; К – коэффициент увеличения объема емкости (К=1,2); tхр – срок хранения жира, сутки); d – относительная плотность жира (d=0,98 для маргарина; d=0,92 для растительного масла), кг/л.

Для хранения растительного масла, жиров, жидкого сахара, дрожжевого молока устанавливается ёмкости из нержавеющей стали типа СЖР, РЗ-ХТС, РЗ-ХТЖ (для жира) и РЗ-ХЧД.

Объем ёмкостей для хранения сыворотки, патоки определяется по формуле 2.20, плотность молочной сыворотки 1,06, патоки – 1,4 кг/л. Хранят сыворотку в резервуарах для созревания сливок марки Я1-ОСВ. Патока доставляется в цистернах и сливается в приемные баки, проходит стадию отстаивания и по трубам при помощи насоса или монжуса направляется на производство.

Солевой раствор (при мокром хранении соли) готовится и хранится в установках Т1-ХСУ-2, Т1-ХСБ-10 и Т1-ХСТ-80 (цифры указывают вместимость установки в тоннах). Запас соли рассчитывается на 15 суток хранения.

Если на предприятии применяется тарное хранение основного и дополнительного сырья, то предусматривается помещение для подготовки сырья, где устанавливается оборудование для подготовки воды, разведения прессованных дрожжей, просеивания сахара, приготовления растворов сахара, растапливания жира. Растворный узел размещается вблизи склада и возможно ближе к производству.

Для подготовки дрожжевой суспензии предусматривается пропеллерная мешалка Х-14 вместимостью 340 л. Габаритные размеры в мм: диаметр – 890, высота – 1600.

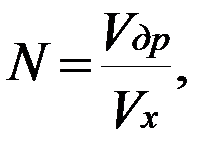

Общая ёмкость V (в л) для разведения дрожжей в смену

(3.2.21)

(3.2.21)

где  - сменный расход прессованных дрожжей, кг; К – коэффициент запаса, равный 1,2; др – содержание дрожжей в 1 л суспензии, кг (0,4 кг).

- сменный расход прессованных дрожжей, кг; К – коэффициент запаса, равный 1,2; др – содержание дрожжей в 1 л суспензии, кг (0,4 кг).

Таким образом, разведение дрожжей осуществляется несколько раз в смену

(3.2.22)

(3.2.22)

где Vдр – общая емкость для разведения дрожжей в смену, л; Vх – вместимость мешалки Х-14 (340 л).

Подготовка сахара заключается в просеивании и растворении. Для очистки сахара применяются просеиватели марки «Пионер».

Для подготовки сахарного раствора можно использовать мешалку Х-14 или сахарожирорастворитель СЖР вместимостью 200 л. Габаритные размеры (в мм): диаметр – 745, высота – 1065.

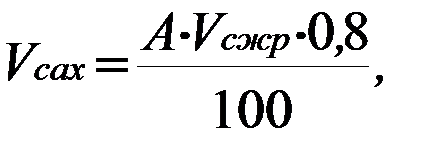

Одновременная загрузка сахара Vсах (в кг)в мешалку (растворитель) составит

(3.2.23)

(3.2.23)

где А – концентрация сахарного сиропа, %; Vсжр – вместимость мешалки (растворителя), л; 0,8 – коэффициент заполнения.

Загрузка сахара в сахарорастворитель производится несколько раз в смену

(3.2.24)

(3.2.24)

где  - сменный расход сахара, кг; Vсах – одновременная загрузка сахара, кг.

- сменный расход сахара, кг; Vсах – одновременная загрузка сахара, кг.

Для получения жира (маргарина, сливочного масла) в растопленном состоянии применяют сахарожирорастворители СЖР или жирорастворители Х-15Д вместимостью 190 л. Габаритные размеры в мм: диаметр – 837, высота – 1570.

Общая ёмкость Vмарг (в л) в смену для растопленного жира

(3.2.25)

(3.2.25)

где  - сменный расход жира, кг; К – коэффициент запаса, равный 1,2;

- сменный расход жира, кг; К – коэффициент запаса, равный 1,2;

d – относительная плотность маргарина, кг/л (0,98). Загрузка жира в жирорастопитель производится несколько раз в смену:

(3.2.26)

(3.2.26)

где Vмарг – общая емкость в смену растопленного жира, л; Vж – вместимость жирорастворителя, л.

Сырьевой склад желательно размещать рядом с силосным и тестоприготовительным отделением. В складе должно быть два наружных выхода и вход в производственное помещение.

Скоропортящееся сырье должно храниться тарным способом в холодильных камерах, площадь которых необходимо рассчитать. Расчет складского запаса сырья в таре и площади для его хранения ведется по формуле, указанной в таблице 21.

Таблица 21

Расчет площадей для хранения запаса сырья

| Вид сырья | Запас сырья на срок хранения, кг | Нагрузка на 1 м2, кг | Площадь для хранения, м2 |

| Скоропортящееся сырье: яйца и т.д. | |||

| Всего: | |||

| Сырье длительного хранения: повидло и т.д. | |||

| Всего: |

| <== предыдущая страница | | | следующая страница ==> |

| Критерии оценки | | | Расчет оборудования для приготовления теста |

Дата добавления: 2014-11-24; просмотров: 495; Нарушение авторских прав

Мы поможем в написании ваших работ!