Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Минутный расход сырья на замес теста (без воды)

| Сырьё и полуфабрикаты | Количество сырья, кг/мин | Влажность, % | Содержание сухих веществ | |

| % | кг/мин | |||

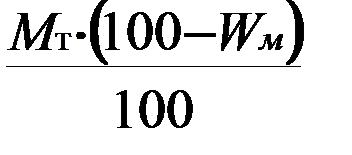

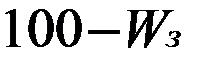

| Мука | Мт | Wм |

|

|

| Закваска | Gз.т. | Wз |

|

|

| Солевой раствор | Gр.с. | - | А |

|

| Итого: | Gс.т. | Gс.в.т. |

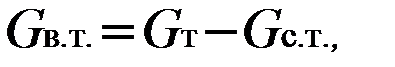

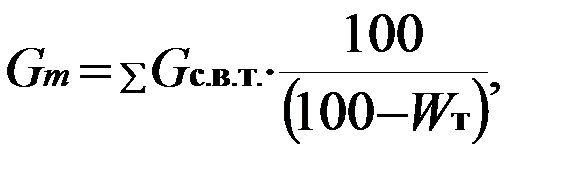

Минутная производительность дозатора воды на замес теста GB.T. (в кг/мин)

(3.2.67)

(3.2.67)

где Gт – выход теста, кг/мин; Gс.т. – общий расход сырья на замес теста (мука + закваска + солевой раствор), кг/мин.

Полученные данные о расходе сырья по фазам приводятся в таблице 28.

Расчет производственной рецептуры проведен правильно, если сумма производительностей дозаторов сырья, поступающего на замес закваски, будет равна сумме производительностей дозаторов закваски на ее возобновление и в тесто.

Расчет производственной рецептуры приготовления ржаного теста на жидких заквасках непрерывным способом.

В качестве примера расчета приведено приготовление жидкой ржаной закваски по схеме «С-1». Закваска готовится порционно, тесто – непрерывно.

Для приготовления ржаной заварки предусмотрена установка заварочной машины, автомукомера, бункера для муки, питательного шнека и водомерного бачка.

Мука из бункера через автомукомер взвешивается и ссыпается в заварочную машину. Одновременно подается горячая вода, происходит процесс замешивания.

Таблица 28

Производственная рецептура и технологический режим

приготовления теста (указать наименование изделий)

| Наименование сырья и показателей процесса | Закваска | Тесто |

| Мука, кг/мин | ||

| Вода, кг/мин | ||

| Солевой раствор, кг/мин | ||

| Закваска, кг/мин | ||

| и т.д. | ||

| Итого: кг/мин | ||

| Начальная температура, °С | ||

| Влажность, % | ||

| Продолжительность брожения, мин | ||

| Конечная кислотность, град |

Приготовление заварки происходит при температуре 63-67 ºС, для чего в заварочную машину подается острый пар. Готовая заварка насосом подается в чан для приготовления закваски.

В этой же заварочной машине готовится смесь, состоящая из муки и воды. Готовая смесь тем же насосом подается в тот же чан для приготовления закваски.

В чане для приготовления закваски заварка и водно-мучная смесь смешиваются с оставшейся частью закваски при помощи воздуха через барботер. Затем происходит процесс заквашивания при температуре 30-32 ºС в течение 60-80 минут. После окончания брожения 50 % закваски перекачивают насосом в сборник, а затем к дозировочным станциям.

Расчет рецептуры осуществляется по следующим формулам:

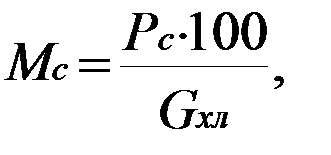

Расход муки в сутки Мс (в кг/мин)

(3.2.68)

(3.2.68)

где Рс- суточная выработка хлеба, кг; Gхл – выход хлеба, кг.

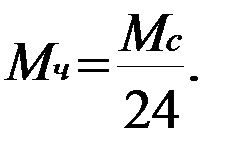

Расход муки в час Мч (в кг)

(3.2.69)

(3.2.69)

Расход закваски в час определяется следующим образом: питательная смесь, идущая на приготовление закваски, готовится из следующего состава:

ржаная заварка – 40 %

водно-мучная смесь – 60 % (9 % муки + 51 % воды)

Итого: 100 %.

Ржаная заварка готовится в соотношении с водой 1:3,5.

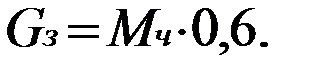

Расход закваски в час GЗ (в л) составляет 60 % от расхода муки, идущей на приготовление хлеба, т.е.:

(3.2.70)

(3.2.70)

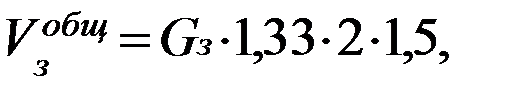

Для расчета емкости чанов  (в л) для приготовления закваски принимается:

(в л) для приготовления закваски принимается:

- продолжительность брожения закваски 60-80 минут или 1,33 часа;

- отбор закваски на производство составляет 50 % от готовой закваски;

- коэффициент увеличения объема закваски при брожении в результате вспенивания – 1,5.

(3.2.71)

(3.2.71)

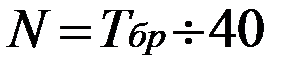

Ритм отбора закваски принимаем 40 минут. При этом условии количество чанов для брожения N

(в нашем случае 80÷40=2 чана) (3.2.72)

(в нашем случае 80÷40=2 чана) (3.2.72)

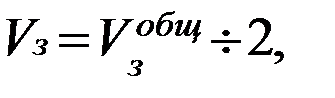

Ёмкость каждого чана будет равна V3 (в л)

(5.2.73)

(5.2.73)

Ёмкость сборника Vc з( в л) для закваски при условии отбора 50 %

(3.2.74)

(3.2.74)

Порция расхода закисшей закваски Gзз (в л)

(3.2.75)

(3.2.75)

где Gз – часовой расход закваски, л; 40 – ритм расхода закваски, мин.

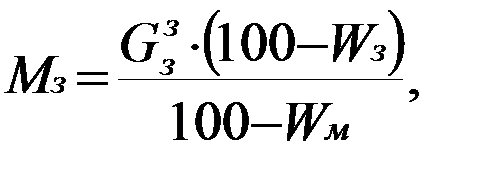

Количество муки, идущей на приготовление порции закваски Мз (в кг)

(3.2.76)

(3.2.76)

где  - порция закваски, л; Wз - влажность закваски (84 %); Wм – влажность муки (14,5 %).

- порция закваски, л; Wз - влажность закваски (84 %); Wм – влажность муки (14,5 %).

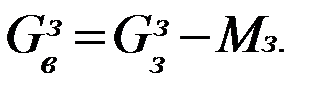

Количество воды, идущей на приготовление порции закваски Gв з (в кг)

(3.2.77)

(3.2.77)

Приготовление заварки

Порция готовой закваски, идущей на производство, равна порции питательной смеси, идущей на возобновление закваски.

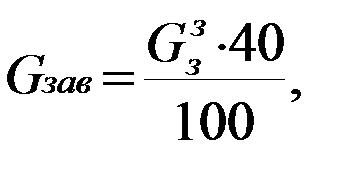

При этом условии порция приготовления заварки Gзав (в кг)

(3.2.78)

(3.2.78)

где 40 % - количество заварки, идущей на приготовление закваски (кг).

Количество муки, идущей на приготовление порции заварки Мзав (в кг)

(3.2.79)

(3.2.79)

при соотношении муки и воды 1:3,5.

Количество воды, идущей на приготовление порции заварки Gвзав (в л)

(3.2.80)

(3.2.80)

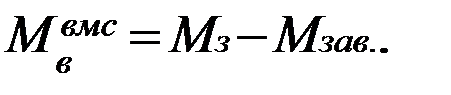

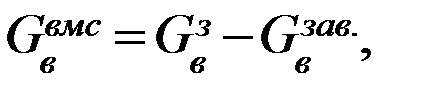

Количество муки, идущей на приготовление водно-мучной смеси Мввмс (в л)

(3.2.81)

(3.2.81)

Количество воды, идущей на приготовление порции водно-мучной смеси Gввмс (в л)

(3.2.82)

(3.2.82)

где  - количество воды, идущей на приготовление порции закваски (в л).

- количество воды, идущей на приготовление порции закваски (в л).

Работа заварочной машины. Так как ритм отбора закваски 40 минут, то следовательно, с таким же ритмом идет приготовление и питательной смеси, т.е. заварки и водно-мучной смеси.

За 40 минут необходимо приготовить одну порцию водно-мучной смеси и одну порцию заварки.

По результатам расчета составляют таблицу 29.

Таблица 29

Расход сырья на приготовление порции закваски,

питательной смеси и заварки, режим их приготовления

| Сырье, полуфабрикаты и режим приготовления | Заварка | Питательная смесь | Закваска |

| Мука, кг | |||

| Вода, кг | |||

| Заварка, кг | |||

| Питательная смесь, кг | |||

| Закваска, кг | |||

| Итого: | |||

| Начальная температура, °С | |||

| Продолжительность приготовления, мин | |||

| Конечная кислотность, град | |||

| Подъемная сила, мин |

Расчет производственной рецептуры приготовления пшеничного теста на густых опарах в машине А2-ХТД с подкатными дежами.

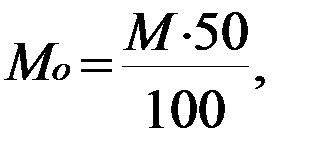

Расход муки на замес опары Мо (в кг)

(3.2.83)

(3.2.83)

где М – максимально допустимое количество муки в деже на замес теста, кг (определяется по формуле 5.2.35).

Таблица 30

Производственная рецептура и технологический режим приготовления теста на жидких заквасках (указать наименование изделий)

| Наименование сырья и показателей процесса | Закваска*, кг | Тесто, кг/мин |

| Мука | ||

| Вода | ||

| Солевой раствор | ||

| Закваска | ||

| и т.д. | ||

| Итого: | ||

| Начальная температура, °С | ||

| Влажность, % | ||

| Продолжительность брожения, мин | ||

| Конечная кислотность, град | ||

| * при приготовлении закваски порционным способом |

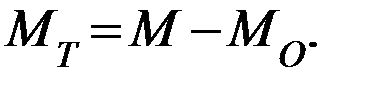

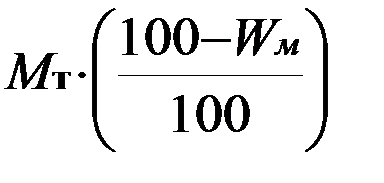

Расход муки на замес теста МТ (в кг)

(3.2.84)

(3.2.84)

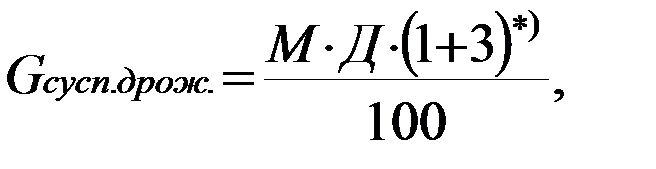

Расход дрожжевой суспензии Gсусп.дрож.(в кг)

(3.2.85)

(3.2.85)

где Д – количество прессованных дрожжей на 100 кг муки, кг.

*) Дрожжевую суспензию готовят в соотношении: 3 части воды и 1 часть прессованных дрожжей.

Расход прессованных дрожжей Gпр.др(в кг)

(3.2.86)

(3.2.86)

Содержание сухих веществ в опаре Gс.в.о. (в кг)

(3.2.87)

(3.2.87)

где Мо - расход муки на замес опары, кг; Wм – влажность муки, %; Gпр.др.- расход прессованных дрожжей, кг; Wдр. - влажность прессованных дрожжей,%.

Рассчитываем массу опары Gоп.(в кг)

(3.2.88)

(3.2.88)

где Wоп. – влажность опары, %.

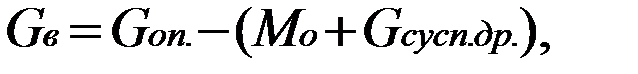

Рассчитываем количество воды для замеса опары Gв (в кг)

(3.2.89)

(3.2.89)

Расход солевого раствора Gр.соли (в кг)

(3.2.90)

(3.2.90)

где М – максимальное количество муки в деже на замес теста, кг; Gс.рец. – количество соли на 100 кг муки по рецептуре, кг; Qр.с. – концентрация раствора соли, %.

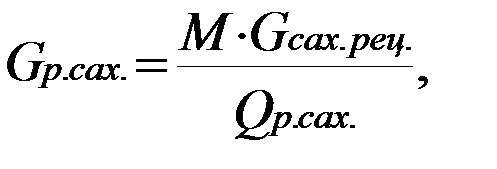

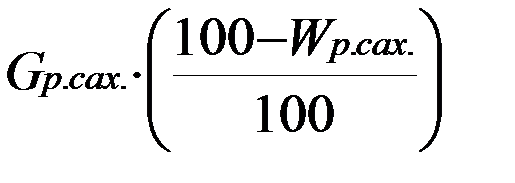

Расход сахарного раствора Gр.сах. (в кг)

(3.2.91)

(3.2.91)

где Gсах.рец. – количество сахара на 100 кг муки по рецептуре, кг; Qр.сах. – концентрация раствора сахара, %.

Расход маргарина Gмарг (в кг)

(3.2.92)

(3.2.92)

где Gмарг.рец. – количество маргарина на 100 кг муки по рецептуре, кг.

Масса теста Gт (в кг)

(3.2.93)

(3.2.93)

где Wт – влажность теста, %.

Схема расчета содержания сухих веществ в тесте приведена в таблице 31.

Таблица 31

Содержание сухих веществ в тесте

| Компонент теста | Масса, кг | Влажность, % | Сухие вещества | |

| % | кг | |||

| Мука | Мт | Wм | 100-Wм |

|

| Опара | Gоп. | Wоп. | 100-Wоп. |

|

| Раствор соли | Gр.соли | Wр.соли | 100-Wр.соли |

|

| Раствор сахара | Gр.сах. | Wр.сах. | 100-Wр.сах. |

|

| Маргарин | Gмарг. | Wмарг. | 100-Wмарг. |

|

| Итого: | ΣGс.т. | - | - | ΣGс.в.т. |

Количество воды на замес теста Gв.т. (в кг)

(3.2.94)

(3.2.94)

где ΣGс.т. – масса сырья в тесте, кг.

Данные расчета сводим в таблицу 32.

Таблица 32

Производственная рецептура и технологический режим

приготовления теста в дежах (указать наименование изделий)

| Сырьё и показатели | Опара | Тесто |

| Мука, кг | ||

| Дрожжевая суспензия, кг | ||

| Раствор соли, кг | ||

| Раствор сахара, кг | ||

| Вода, кг | ||

| Маргарин, кг | ||

| Опара, кг | ||

| Итого: кг | ||

| Начальная температура, °С | ||

| Влажность, % | ||

| Продолжительность брожения, мин | ||

| Конечная кислотность, град |

Расчет производственной рецептуры приготовления теста безопарным или ускоренным способом в машине Ш2-ХТ2-И.

В машине Ш2-ХТ2-И тесто готовится порционным способом.

При расчете рецептуры расход муки на один замес теста можно применять от 70 до 100 кг.

В унифицированных рецептурах на каждый сорт хлеба приведен расход всех видов сырья на 100 кг муки. Для расчета производственной рецептуры следует рассчитать расход каждого вида сырья на то количество муки, которое принято в проекте на один замес теста.

При приготовлении пшеничного теста ускоренным способом с целью ускорения брожения теста рекомендуется количество прессованных дрожжей увеличить в сравнении с количеством, предусмотренным унифицированной рецептурой, на 0,5-1,0 %, а также целесообразно применять молочную творожную сыворотку в количестве 10-15 % к массе муки в тесте.

Далее рассчитывается количество воды, необходимое на замес теста, количество воды, расходуемое на приготовление растворов сахара, соли, разведение дрожжей и оставшееся количество воды, вносимое при замесе теста, аналогично при расчете производственной рецептуры в дежах и составляется таблица 33.

Таблица 33

Производственная рецептура и технологический режим

приготовления теста в машине (РЗ-ХТИ) Ш2-ХТ-2-И

(указать наименование изделия)

| Сырьё и показатели | Тесто (1 замес) |

| Мука, кг | |

| Дрожжевая суспензия, кг | |

| Солевой раствор, кг | |

| Сахар или сахарный раствор, кг | |

| Маргарин, кг | |

| Молочная сыворотка, кг | |

| Вода, кг и др. | |

| Итого: | |

| Продолжительность брожения, мин | |

| Температура, °С | |

| Конечная кислотность, град |

Замес теста длится около 3-6 минут, температура теста - 30-33 ºС.

Замешенное тесто выгружается в ёмкость для брожения. Выброженное тесто поступает в воронку тестоделителя, далее подвергается разделке и выпечке. По результатам проведенных расчетов составляется таблица производственной рецептуры, в которой указываются параметры технологического процесса.

Расчёт тесторазделочного оборудования

Расчет тесторазделочного оборудования заключается в расчете тестоделителей и расчете количества рабочих люлек в агрегате окончательной расстойки. Тестоделитель и агрегат окончательной расстойки рассчитывается для каждой производственной линии. Если на линии вырабатывается несколько видов изделий, то расчет тестоделителя ведется для изделия с наименьшей массой, а расчет агрегата окончательной расстойки – для изделия с наибольшим временем расстойки.

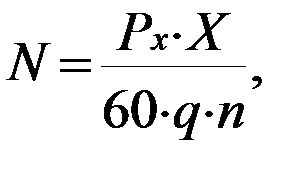

Количество тестоделителей N

(3.2.95)

(3.2.95)

где Рх – часовая производительность печи, кг; q – масса изделий, кг; n – производительность тестоделителя по технической характеристике, шт.; Х - коэффициент, учитывающий остановку делителя и брак кусков (при механической укладке кусков теста в расстойных агрегатах Х=1, при ручной укладке Х=1,04-1,05).

Для деления теста для формового хлеба из ржаной муки, смеси ее с пшеничной и из пшеничной обойной, муки второго сорта рекомендуется устанавливать тестоделители «Кузбасс», ХДФ-2М, со шнековым нагнетанием теста, делительно-посадочные автоматы ДПА, РЗ-ХД2У (для печи ХПА-40), делитель-укдадчик ШЗЗ-ХД-ЗУ (для расстойно-печных агрегатов с печами Г4-ХПФ, ФТЛ-2-81, ХПА-40, АЦХ, Ш2-ХПА-25).

Для деления теста из сортовой муки рекомендуется устанавливать тестоделители А2-ХТ-2Н, РТ-2М, РЗ-ХДП, РТ-65.

Для закатки тестовых заготовок используются машины И8-ХТЗ, МЗЛ-50М, для округления – машина Т1-ХТН.

При выработке мелкоштучных изделий рекомендуется ставить делительно-округлительный автомат А2-ХЛ2-С9.

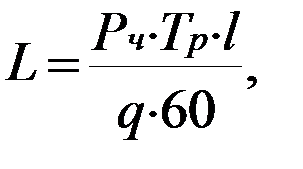

Расчет длины конвейера L ( в м) предварительной расстойки тестовых заготовок для батонов и мелкоштучных изделий

(3.2.96)

(3.2.96)

где Рч – часовая производительность печи по данному сорту, кг; Тр – продолжительность расстойки, мин.; q – масса изделий, кг; l – расстояние между центрами заготовок, м.

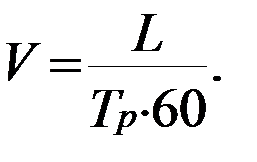

Конвейер предварительной расстойки может иметь несколько ярусов. Скорость движения конвейера V (в м/с)

(3.2.97)

(3.2.97)

Расчет шкафа окончательной расстойки ведется по сорту изделий с максимальной продолжительностью расстойки.

Емкость расстойного шкафа Z (в штуках)

(3.2.98)

(3.2.98)

где Рч – часовая производительность печи по данному сорту, кг; Тр – продолжительность расстойки, мин.; q – масса изделий, кг.

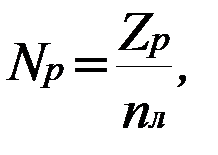

Количество рабочих люлек в расстойном шкафу NP (в штуках)

(3.2.99)

(3.2.99)

где nл – количество изделий на одной люльке, шт.

Расчет оборудования для хранения готовых изделий

Расчет производится в зависимости от общей выработки по каждому наименованию изделий в час и сроков их хранения, размера, формы и вида изделий, способа упаковки (тары).

На большинстве хлебопекарных предприятий готовые изделий укладываются в стандартные хлебные лотки двух типов: трехбортные размером 740×620×83, 740×450×83 и четырехбортные – 740×450×129 мм.

На хлебозаводах используют различные варианты механизации погрузочно-разгрузочных работ в хлебохранилищах. Наиболее широкое применение находит контейнерная схема с контейнерами ХКЛ-18, в которые вмещается 18 лотков размером 740×450 мм.

Остывочное отделение и экспедицию следует рассчитывать на единовременное хранение 8-часовой выработки предприятия хлебобулочных изделий при условии отправки продукции в торговую сеть в течение 15 ч., а также на хранение не менее 2-часовой потребности предприятия в таре-оборудовании.

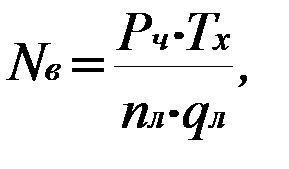

Количество потребных контейнеров или вагонеток Nв (в штуках)

(3.2.100)

(3.2.100)

где Рч – часовая выработка хлеба, кг/ч; Тх – срок хранения изделий в остывочном отделении и экспедиции, ч; nл – количество лотков, загружаемых в контейнер или вагонетку, шт.; qл – вместимость лотка, кг.

(3.2.101)

(3.2.101)

где mизд – масса изделий, кг; а – количество изделий в одном лотке, шт.

Количество контейнеров в экспедиции составляет 10-15 % от общего количества контейнеров.

Количество отпускных мест на рампе n

(3.2.102)

(3.2.102)

где Рс – суточное количество отправляемого хлеба, кг; tх – продолжительность погрузки хлеба в транспорт, мин; (при лотковой погрузке – 20-30, при контейнерной погрузке вручную – 15-20, при контейнерной механизированной погрузке – 8 мин.); η – коэффициент, учитывающий отправку в часы "пик" (η=2);Тх – продолжительность отпуска хлеба с предприятия, ч.; Q – вместимость транспортной единицы, кг.

(3.2.103)

(3.2.103)

где nл – количество лотков в машине, шт. (обычно в транспортную единицу вмещается 8 контейнеров ХКЛ-18); qл – масса изделий на одном лотке, кг.

Пропускная способность одного места при ручной загрузке лотков принимается в размере 12-15 т.

В экспедиции должны быть предусмотрены помещения кладовщика готовой продукции (экспедитора), стола заказов – из расчета не менее 4 м2 на 1 работающего, ожидальная для водителей автотранспорта.

При экспедиции хлебозавода необходимо предусмотреть помещения для оборотной тары, для ремонта и зарядки электропогрузчиков, ремонта и санобработки тары.

Для хлебозаводов, расположенных в Сибири и на Севере страны целесообразно проектировать закрытые рампы.

В условиях современного хлебозавода в остывочном отделении и экспедиции должны быть комплексно механизированы все процессы, начиная от выхода из печи и укладки его в лотки и кончая загрузкой контейнера в автомобиль и выгрузкой из него.

Расчёт отдельных цехов. Расчет цеха жидких дрожжей

Жидкие дрожжи используются в отечественном хлебопечении в качестве биологического разрыхлителя при производстве хлеба из пшеничной муки, смеси пшеничной и ржаной муки, полностью приготовляемого на жидких дрожжах или смеси их с прессованными.

Жидкие дрожжи используются в ускоренных технологиях приготовления теста в качестве улучшителя качества изделий.

Жидкие дрожжи являются также одним из средств предупреждения картофельной болезни теста.

Процесс производства жидких дрожжей включает следующие основные стадии:

- приготовление осахаренной мучной заварки;

- заквашивание заварки термофильными молочнокислыми бактериями;

- выращивание дрожжей вида Saccharomyces ceyevisiae на заквашенной заварке.

Процесс приготовления жидких дрожжей включает два цикла – разводочный и производственный.

| <== предыдущая страница | | | следующая страница ==> |

| Расчет производственной рецептуры приготовления ржаного теста на больших густых заквасках в бункерных тестоприготовительных агрегатах | | | Расчёт расхода сырья и оборудования для производства жидких дрожжей |

Дата добавления: 2014-11-24; просмотров: 1254; Нарушение авторских прав

Мы поможем в написании ваших работ!