Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Резиновые и прорезиненные детали

Восстанавливают следующие резиновые и прорезиненные изделия - приводные ремни, резиновые уплотнения и покрышки пневматических шин.

Восстановление приводных ремней. В результате длительной работы или неправильной установки приводные ремни преждевременно изнашиваются, разрываются и требуют ремонта. При склеивании концов плоских ремней их расслаивают и соединяют уступами, затем очищают и промывают растворителем. На подготовленную поверхность концов наносят 3 раза клеевую смесь.

Концы ремней соединяют между собой, прикатывают роликами, затем зажимают между двумя металлическими планками на 3-4 ч и сушат в течение 24 ч при 20 оС, либо прошивают сыромятным ремешком. Применяют также сочетание склеивания и сшивки концов ремней.

Клиновые ремни при разрыве обычно заменяют, иногда применяют склеивание. Соединяемые концы ремня покрывают самовулканизующейся пастой, зажимают в форме и подвергают прогреву при температуре 60-70 оС в течение 15 мин.

Восстановление резиновых деталей. В результате длительной эксплуатации резинотехнические изделия, например шланги, конвейерные ленты, а также детали оборудования (прокладки, уплотнения, амортизаторы, эластичные муфты, приводные ремни и т. д.), изнашиваются, повреждаются, требуют замены или ремонта.

Резинотканевые и резинометаллические рукава применяют для соединения элементов гидравлических и пневматических систем, транспортирования воды, масла, воздуха к аппаратам, подверженным вибрации.

Поврежденные концы рукавов обрезают ножовкой на токарном станке фрезой или специальной установке с использованием оправки, зажатой в резцедержателе. Разорванный рукав соединяют с помощью металлического штуцера, на который надевают концы рукава и закрепляют проволочными или гофрированными листовыми зажимами. Рукав соединяют со штуцером следующим образом: в рукав вставляют штуцер, на наружную поверхность рукава надевают цилиндрический наконечник (обойму), изготовленный из отожженной стали. Наконечник обжимают до фиксации рукава на штуцере. Применяют коническое приспособление - матрицу, состоящую из двух половин. Приспособление состоит из корпуса и нескольких обжимных вставок. Рукав вводят в отверстие корпуса, закрепляют ступенчатыми вставками и обжимают при давлении пресса на вставку.

Покрышки пневматических шин, направляемые в ремонт, условно можно подразделить на следующие четыре группы;

покрышки с незначительными дефектами в виде мелких порезов, царапин, проколов;

покрышки с механическими повреждениями в виде глубоких порезов, доходящих до каркаса, или сквозных прорывов;

покрышки с полностью изношенным до подушечного слоя протектором, с отслоениями и повреждениями на длине до 250 мм и дефектами боковых поверхностей;

покрышки с крупными сквозными пробоинами, с разорванными бортевыми проволоками, с расслоением каркаса, с порванными кордовыми нитями и полностью изношенным протектором, а также покрышки, пропитанные нефтепродуктами, с признаками старения и с ослабленными нитями корда (разрывающимися при нагрузке более 40-60 Н на нить).

Покрышки первой и второй групп восстанавливают на ремонтных предприятиях. Третью группу отправляют на спeциализированные предприятия, а четвертую не ремонтируют и сдают в утиль.

Перед ремонтом осматривают и отмечают дефекты покрышек. После этого их очищают и моют в горячей (50-70 оС) воде. Из вымытыx покрышек удаляют застрявшие в них посторонние предметы. Покрышки сушат в шкафу при температуре 60-70 оС и относительной влажности воздуха не выше 60% в течение 48 ч, с тем чтобы влажность их не превышала 3%. Влажность покрышек устанавливают с помощью иглового индикатора по электрическому сопротивлению каркаса между введенными в него иглами - электродами.

Поврежденные участки вырезают из протектора по схемам, указанным на рис. 6.4.1. Для улучшения сцепляемости разделанных поверхностей покрышки с заполнителем поверхности подвергают шероховке с помощью инструментов.

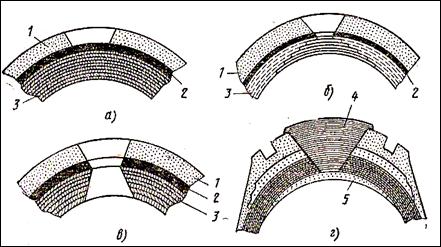

Рис. 6.4.1. Схема вырезки при ремонте про гекторов:

а - наружного конуса при несквозном повреждении покрышки;

6 - сквозного повреждения покрышки при заделке каркаса в рамку;

в - резины при сквозном повреждении покрышки встречными конусами;

г - наложение ремонтных материалов;

1 - протектор; 2 - подушечный слой;

3 - каркас; 4 - прослоечная резина;

5 - манжета

Резиновый клей наносят на подготовленную поверхность дважды: вначале накладывают резиновый клей концентрации 1 : 8 (1 часть сырой резины на 8 частей бензина) и затем тот же клей концентрации 1 : 5. Клей наносят кистью или с помощью пульверизатора, в последнем случае концентрация клея должна быть не менее 1 : 10. После нанесения первого слоя клея покрышку сушат 25-30 мин в шкафу при температуре 30-40 оС, а после наложения второго слоя - еще 35-40 мин. К правильно высушенной поверхности не должны прилипать волоски щупа-щетки.

Местные повреждения по крышек лучше всего восстанавливать с помощью машин, которые подают разогретую резиновую массу под давлением к месту дефекта.

При восстановлении дефектов с повреждениями на одном-двух слоях корда используют полосы обрезиненного корда; при повреждении более двух слоев корда - пластырь и манжеты. Перед постановкой на ремонтируемые места покрышек починочные материалы смазывают клеем и просушивают. После наложения починочные материалы прикатывают к покрышке роликом и заклеивают по краям прослоечной резиной.

Починочные материалы замоноличивают с материалом покрышки на вулканизаторах, в которых предусмотрен электрический или паровой нагрев.

По окончании вулканизации протектор осматривают, с него срезают заусенцы, зачищают неровности. Восстановленная покрышка не должна иметь на внутренней поверхности вздутий, следов отслоения, складок, недовулканизации. Твердость резины в местах вулканизации должна быть равна 55-65 единицам по Шору, габаритные размеры - не выходить из нормы.

Камеры с дефектами в виде кольцевых прорезей, трещин, ссадин, являющихся результатом езды на спущенных шинах, участков старения и участков, подвергнутых действию нефтепродуктов, в ремонт не принимают.

Очищенную и вымытую камеру контролируют и устанавливают места проколов и других дефектов. Для этого ее надувают под давлением 0,15 МПа и погружают в бак с водой. Мелкие проколы можно обнаружить с помощью звуковых анализаторов, улавливающих звук воздуха, выходящего из камеры, и усиливающих звук настолько, чтобы он был слышен человеку. Камеры ремонтируют наложением заплат (при проколах и разрывах не более 50 × 500 мм) и стыковкой по поперечному профилю (в случае поперечного разрыва камеры).

Камеры ремонтируют в такой технологической последовательности. Вырезают с помощью ножниц поврежденные места в форме круга или овала. Шерохуют вырезы по периметру на ширину 20-25 мм. Места проколов не вырезают, а шерохуют на участке диаметром 5-10 мм.

Затем готовят починочные материалы. Заплаты, предназначенные для заделки проколов и мелких разрывов, изготовляют из сырой камерной резины, а для заделки больших разрывов - из старых камер. Размер заплаты должен соответствовать подготовленному для нее месту.

Секторы для замены сильно поврежденных частей камеры приготовляют из старых камер аналогичного размера, причем длина сектора должна быть на 80-100 мм больше вырезанной части камеры, а концы сектора с внутренней стороны шерохуют на длину 50-60 мм.

На починочные материалы наносят два слоя резинового клея, концентрация которых указана выше.

Клей сушат в течение 20-25 мин при комнатной температуре. Починочные материалы накладывают на подготовленное для них место и прикатывают к поверхности камеры нажимным роликом.

Наложенные заплаты и секторы вулканизируют (стык камеры с сектором вулканизируют не менее 3 раз с переустановкой каждый раз камеры на плите вулканизационного аппарата). Продолжительность вулканизации мелких заплат - 10 мин, крупных и стыков (для одного раза) - 15 мин, фланцев вентилей - 20 мин. Отремонтированную камеру отделывают, срезая края заплат заподлицо с поверхностью камеры, снимают заусенцы и наплывы. Камеры контролируют, погружая в надутом (под давлением 0,15 МПа) состоянии в бак с водой.

При проведении шиноремонтных работ рекомендуется пользоваться наборами шиноремонтных инструментов.

| <== предыдущая страница | | | следующая страница ==> |

| Характерные дефекты. Способы восстановления | | | И сельскохозяйственных машин |

Дата добавления: 2014-02-28; просмотров: 451; Нарушение авторских прав

Мы поможем в написании ваших работ!