Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Тема 5.2. Технология изготовления деталей на автоматических линиях

Общие сведения об АЛ.

Автоматическая линия (АЛ) – это комплекс оборудования (основного и вспомогательного), автоматически выполняющего в определенной последовательности часть процесса (или весь) изготовления (переработки) продукции. Обслуживающий персонал АЛ только управляет и контролирует работу линий, а также занимается ее наладкой и ремонтом.

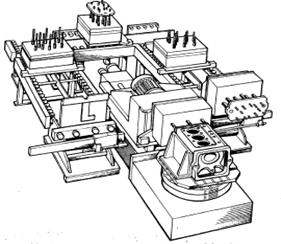

Автоматическая линия для обработки стационарной заготовки сменными многошпиндельными головками.

Создание АЛ было обусловлено стремлением повысить производительность труда, облегчить условия работы, а также расширить возможности многостаночного обслуживания. Первые АЛ в нашей стране были созданы в предвоенное время (определенная подшипниковая, оборонная продукция). Дальнейшее развитие АЛ привело к созданию более сложных (многономенклатурных) линий, цехов по производству зубчатых колес, валов, листов, рельс, профилей (прокатные станы), подшипников с их сборкой, порошковая металлургия и др., и даже заводов.

В зависимости от вида производства АЛ бывают:

- универсальные (быстро переналаживаемые) ↔ серийное,

- специализированные (групповые) ↔ крупносерийное,

- специальные ↔ массовое.

АЛ в классическом понимании не используют ЧПУ и этим определенно удешевляют ее (проектирование и изготовление), а значит и выпускаемую на АЛ продукцию.

Современная интенсификация (концентрация операций и переходов) в машиностроении способствует внедрение в АЛ элементов и систем ЧПУ, обеспечивая этим определенную гибридность АЛ с ГПС, что является весьма экономически выгодным.

Особенности технологии обработки заготовок на АЛ.

Использование (набор) станков для АЛ дает технологу выбор (не операция проектируется для станка, а станок для операции).

Методика проектирования автоматизированного технологического процесса механической обработки в принципе та же, что и неавтоматизированного, но желательно учитывать определенные специфические рекомендации:

1. Простота ориентации, загрузки и выгрузки, удобство транспортировки, установки и фиксации заготовки.

2. Возможность обработки нескольких поверхностей заготовки.

3. Возможность автоматического контроля продукции.

4. Технологические базы должны быть постоянны и обеспечивает точную ориентацию заготовки в координатах станка с надежной автоматической их фиксацией и зажимом. (В необходимых случаях технологические базы обрабатывают предварительно на отдельных операциях вне АЛ).

5. Автоматическая загрузка и межстаночное транспортирование заготовок.

6. Максимальное концентрирование операций с соблюдением принципа единства баз.

7. Чистовые операции выполнять в конце технологического процесса.

8. Все операции должны быть синхронизированы между собой, то есть штучное время должно быть максимально приближено (равно) или кратно такту (циклу) работы АЛ, так как вынужденный простой (ожидание) части станков при работе других не восполняется их дозагрузкой.

Обеспечение синхронизации стараются достичь повышением концентрации (объединением) операций.

9. Режимы резания занижают (не напрягают) на 10÷30% по сравнению с аналогичными неавтоматическими операциями, таким образом обеспечивается повышенная (размерная) стойкость инструмента, так как слежение за процессами обработки заготовок не постоянно.

10. Каждая операция должна выполняться только за один установ, изменение положения заготовки на станке осуществляется только как изменение позиции (поворотные столы, двусторонние и многосторонние станки и т.п.).

11. Все переходы операции должны выполняться за один рабочий ход, так как выполнение второго рабочего хода требует изменения положения (позиции) инструмента относительно заготовки, что снижает точность обработки (не относится к операциям послойного снятия металла – шлифование, хонингование и т.п.).

Это вызывает необходимость уменьшения назначения общих припусков на механическую обработку детали.

Управление и обслуживание АЛ.

Управление АЛ осуществляется автоматической системой, построенной на электрических, механических, гидравлических, пневматических или комбинированных связях (сетях).

Межстаночное перемещение обрабатываемых заготовок в зависимости от их конструкции, формы и размеров осуществляется: трубками (типа – шариков, роликов), лотками-скатами (кольца, диски и т.п.), роторами (фланцы, стаканы и т.п.), манипуляторами (валы, оси и т.п.) или шаговыми /штанговыми, цепными, пластинчатыми и др./ конвейерами (крупные корпусные заготовки). Мелкие (простые) заготовки загружаются на станок с помощью бункерных ориентирующих или магазинных устройств.

Манипуляторы (механические руки) совмещают транспортные и установочные функции и мало связаны с конструкцией самой АЛ.

Корпусные заготовки обычно устанавливаются на рабочие приспособления-спутники и вместе с ними транспортируются и загружаются на обработку.

АЛ, как правило, обеспечивается устройствами автоматической уборки стружки (конвейера шнековые, лопаточные с бункерами-наполнителями), вмонтированными в пол.

Вся работа АЛ обслуживается операторами, а также наладчиками (ремонтниками, электриками) и МОП (младшим обслуживающим персоналом).

Раздел 6. Автоматизированное проектирование технологических процессов.

Автоматизация инженерно-технических работ (конструкторских, технологических и т.д.) существенно запоздала по отношению к автоматизации производственных процессов, и стало существенно возможным только благодаря использованию компьютеров.

Это позволило не только существенно сократить время на разработки конструкторско-технологических документаций, но и обеспечить их большой объем, компактность архивов, облегчение и быстротечность поиска нужной информации (документов), улучшить взаимопонимание ИТР, мобильность связи технической информации и др.

| <== предыдущая страница | | | следующая страница ==> |

| Тема 5.1. Технология изготовления деталей на ГПС | | | Тема 6.1. Организация автоматизированного технологического проектирования |

Дата добавления: 2014-03-04; просмотров: 576; Нарушение авторских прав

Мы поможем в написании ваших работ!