Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

КЛАССИФИКАЦИЯ ПАРОВЫХ КОТЛОВ

В соответствии с законами фазового перехода получение перегретого пара характеризуется последовательным протеканием следующих процессов подогрева питательной воды до температуры насыщения, парообразования и, наконец, перегрева насыщенного пара до заданной температуры Эти процессы имеют четкие границы протекания и осуществляются в трех группах поверхностей нагрева. Подогрев воды до температуры насыщения происходит в экономайзере, образование пара— в парообразующей (испарительной) поверхности нагрева, перегрев пара—в пароперегревателе.

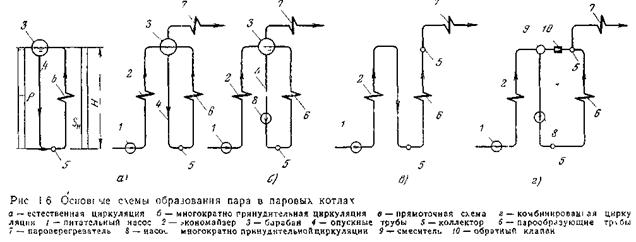

В целях непрерывного отвода теплоты и обеспечения нормального температурного режима металла поверхностей нагрева рабочее тело в них — вода в экономайзере, пароводяная смесь в парообразующих трубах и перегретый пар в пароперегревателе — движется непрерывно. При этом вода в экономайзере и пар в пароперегревателе движутся однократно относительно поверхности нагрева (рис. 1 6). При движении воды в экономайзере возникают гидравлические сопротивления, преодолеваемые напором, создаваемым питательным насосом. Давление, развиваемое питательным насосом, должно превышать давление в начале зоны парообразования на гидравлическое сопротивление экономайзера. Аналогично движение пара в пароперегревателе обусловлено перепадом давления, возникающим между зоной парообразования и турбиной.

В целях непрерывного отвода теплоты и обеспечения нормального температурного режима металла поверхностей нагрева рабочее тело в них — вода в экономайзере, пароводяная смесь в парообразующих трубах и перегретый пар в пароперегревателе — движется непрерывно. При этом вода в экономайзере и пар в пароперегревателе движутся однократно относительно поверхности нагрева (рис. 1 6). При движении воды в экономайзере возникают гидравлические сопротивления, преодолеваемые напором, создаваемым питательным насосом. Давление, развиваемое питательным насосом, должно превышать давление в начале зоны парообразования на гидравлическое сопротивление экономайзера. Аналогично движение пара в пароперегревателе обусловлено перепадом давления, возникающим между зоной парообразования и турбиной.

В парообразующих трубах совместное движение воды и пара и преодоление гидравлического сопротивления этих труб в котлах различных типов организовано по-разному. Различают паровые котлы с естественной циркуляцией, с принудительной циркуляцией и прямоточные.

Паровые котлы с естественной циркуляцией. Рассмотрим работу замкнутого контура (рис 1.6,а), состоящего из двух систем труб: обогреваемых 6 и необогреваемых 4, объединенных вверху барабаном 3, а внизу — коллектором 5. Замкнутая гидравлическая система, состоящая из обогреваемых и необогреваемых труб, образует циркуляционный контур Объем барабана, заполненный водой, называют водяным объемом, а занятый паром— паровым объемом. Поверхность, разделяющую паровой и водяной объем, называют зеркалом испарения. Водяной объем барабана и парообразующие трубы заполнены котловой водой.

В обогреваемых трубах 6 вода закипает, и поэтому они заполнены пароводяной смесью плотность рн. Необогреваемые трубы 4 заполнены водой, имеющей плотность р при давлении в барабане. Следовательно, нижняя точка контура — коллектор, с одной стороны, подвержена давлению столба воды, заполняющей необогреваемые трубы, равному Hp'g, а с другой— давлению столба паровотяной смеси, заполняющей обогреваемые трубы, равному Hpyg. Создающаяся в результате образования пара разность давлений Н(р'~pr,)g вызывает движение в контуре и называется движущим напором естественной циркуляции

Sдв=H(р'-pn)g, (1.1)

где SДВ — движущий напор естественной циркуляции, Па; Н — высота контура, м р' и рм— соответственно плотность воды и пароводяной смеси, кг/м3; g — ускорение свободного падения, м/с2.

По обогреваемым трубам вверх движется пароводяная смесь, в связи с чем они получили название подъемных труб, а по необогреваемым трубам движется вниз вода—это опускные трубы.

Агрегаты, в парообразующих трубах которых движение рабочего тела создается под воздействием напора циркуляции, естественно возникающего при обогреве этих труб, получили название паровых котлов с естественной циркуляцией.

В отличие от движения воды в экономайзере и пара в пароперегревателе, в которых рабочий процесс заканчивается при однократном прохождении рабочего тела через поверхность нагрева, движение рабочего тела в циркуляционном контуре многократное. Это значит, что в процессе одного цикла прохождения через парообразующие трубы вода испаряется не полностью, а лишь частично и поступает в барабан в виде пароводяной смеси. При естественной циркуляции массовое паросодержание на выходе из парообразующих труб составляет 3—25%. При паросодержании на выходе, равном, например, 20%, для полного испарения вола должна совершить движение через контур циркуляции пять раз.

Поскольку процесс образования пара происходит непрерывно и питательная вода в барабан также поступает непрерывно в соответствии с расходом пара, в контуре все время циркулирует вода и количество се не изменяется. Отношение массового расхода циркулирующей воды GB, кг/с, к количеству образовавшегося пара в единицу времени С„, кг/с, называется кратностью циркуляции

k=GB/Gu. (1 2)

В котлах с естественной циркуляцией кратность циркуляции находится в пределах 4—30 и более.

В парообразующих трубах можно организовать движение рабочего тела принудительно, например насосом, включенным в контур циркуляции. Такие агрегаты получили название котлов с многократной принудительной циркуляцией (рис. 1.6,6). Движущий напор циркуляции в этом случае в несколько раз превышает движущий напор при естественной циркуляции. Это позволяет расположить парообразующие трубы любым образом, исходя из условий конструирования котла, и организовать в нем циркуляцию не только с вертикальным подъемным движением, но также с горизонтальным и даже опускным движением пароводяной смеси. В паровых котлах этого типа кратность циркуляции составляет 3—10.

Отличительной особенностью паровых котлов с естественной и многократной принудительной циркуляцией является наличие барабана— емкости, позволяющей организовать циркуляцию в замкнутой гидравлической системе и обеспечить отделение воды от пара. Барабан фиксирует все зоны котла: экономайзерную, парообразующую и пароперегревательную.

Барабанные котлы работают при докритическом давлении (ДКД), p<pкр.

Прямоточные паровые котлы не имеют барабана, и через парообразующие трубы рабочее тело проходит однократно (рис. 1.6,0), так что кратность циркуляции k=l. Прямоточный котел представляет собой разомкнутую гидравлическую систему. Отличительной особенностью прямоточных котлов также является отсутствие четкой фиксации экономайзерной, парообразующей и пароперегревательной зон. В парообразующих поверхностях нагрева прямоточных котлов происходит безостановочное превращение воды в пар. Прямоточные котлы работают на ДКД и сверхкритическом давлении (СКД), р≡ркр.

В паровых котлах с комбинированной циркуляцией (рис. 1.6,г) при пуске обратный клапан 10 открыт и агрегат работает по схеме (рис. 1.6,6). При достижении определенной нагрузки циркуляционный насос отключается, обратным клапан автоматически закрывается и паровой котел переключается на работу по прямоточной схеме (рис. 1 6,в).

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ПАРА

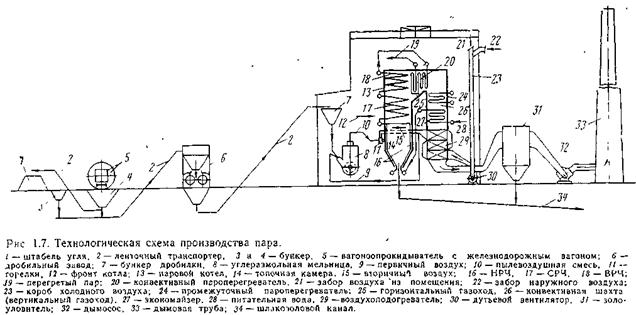

Технологическая схема производства пара на паротурбинной электрической станции с прямоточными котлами и сжиганием твердого топлива в пылевидном состоянии показана на рис. 1.7. Твердое топливо в виде кусков поступает в приемно-разгрузочное помещение в железнодорожных вагонах. Вагоны заталкиваются в вагоноопрокидыватели и вместе с ними, поворачиваясь вокруг своей оси примерно на 180°, разгружаются в расположенные ниже бункера. С помощью автоматических питателей топливо поступает на ленточные конвейеры первого подъема, передающие его в дробилки. Отсюда поток измельченного топлива— дробленки (размеры кусочков топлива не более 25 мм) конвейером второго подъема подается в бункера котельной. Далее дробленка поступает в углеразмольные мельницы, где окончательно измельчается и подсушивается. Образовавшаяся топливно-воздушная смесь поступает в топочную камеру.

В отечественной энергетике наиболее широкое распространение получили паровые котлы с П-образным профилем (подробно — см. § 21.1)—это две вертикальные .призматические шахты, соединенные вверху горизонтальным газоходом. Первая шахта — большая по размерам — является топочной камерой (топкой). В зависимости от мощности агрегата и сжигаемого топлива ее объем колеблется в широких пределах— от 1000 до 30000 м3 и более. В топочной камере по всему периметру и вдоль всей высоты стен обычно располагаются трубные плоские системы — топочные экраны. Они получают теплоту прямым излучением от факела и являются радиационными поверхностями нагрева. В современных агрегатах топочные экраны часто выполняют из плавниковых труб, свариваемых между собой и образующих сплошную газоплотную (газонепроницаемую) оболочку. Газоплотная экранная система покрыта оболочкой из теплоизоляционного материала, которая уменьшает потери теплоты от наружного охлаждения стен агрегата, обеспечивает нормальные санитарно-гигиенические условия в помещении и исключает возможность ожогов персонала.

В отечественной энергетике наиболее широкое распространение получили паровые котлы с П-образным профилем (подробно — см. § 21.1)—это две вертикальные .призматические шахты, соединенные вверху горизонтальным газоходом. Первая шахта — большая по размерам — является топочной камерой (топкой). В зависимости от мощности агрегата и сжигаемого топлива ее объем колеблется в широких пределах— от 1000 до 30000 м3 и более. В топочной камере по всему периметру и вдоль всей высоты стен обычно располагаются трубные плоские системы — топочные экраны. Они получают теплоту прямым излучением от факела и являются радиационными поверхностями нагрева. В современных агрегатах топочные экраны часто выполняют из плавниковых труб, свариваемых между собой и образующих сплошную газоплотную (газонепроницаемую) оболочку. Газоплотная экранная система покрыта оболочкой из теплоизоляционного материала, которая уменьшает потери теплоты от наружного охлаждения стен агрегата, обеспечивает нормальные санитарно-гигиенические условия в помещении и исключает возможность ожогов персонала.

Вторая вертикальная шахта и соединяющий ее с топочной камерой горизонтальный газоход служат для размещения поверхностей нагрева, получающих теплоту конвекцией, и потому называются конвективными газоходами, а сама вертикальная шахта — конвективной шахтой. Поверхности нагрева, размещаемые в конвективных газоходах, получили название конвективных.

После отдачи теплоты топочным экранам продукты сгорания покидают топку при температуре 900—1200°С (в зависимости от вида топлива) и поступают в горизонтальный газоход.

По мере движения в трубах топочных экранов вода превращается в пар. Поверхности нагрева, в которых образуется пар, являются испарительными, парообразующими. В прямоточном котле испарительная поверхность нагрева располагается в нижней части топки и потому называется нижней радиационной частью (НРЧ). При СКД в ней размещается радиационный экономайзер. Вода, поступающая в паровой котел, называется питательной водой.

Питательная вода содержит примеси. В процессе парообразования увеличивается содержание пара, вода при этом упаривается, а концентрация примесей возрастает. При достижении определенных концентраций в конце зоны парообразования на внутренней поверхности труб образуются отложения в виде накипи. Теплопроводность отложений в десятки раз меньше теплопроводности металла, из которого выполнены поверхности нагрева. Это ухудшает теплопередачу к рабочей среде и при интенсивном обогреве в топочной камере приводит к перегреву металла труб, снижению прочности и разрыву под действием внутреннего давления рабочей среды.

Поверхность нагрева, в которой завершается парообразование и осуществляется переход к перегреву пара, называют переходной зоной В этой зоне преимущественно и образуются отложения. Для облегчения работы металла в ранних конструкциях прямоточных котлов переходную зону выносили из топочной камеры в конвективный газоход, где интенсивность обогрева примерно на порядок меньше — вынесенная переходная зона. В настоящее время прямоточные котлы питаются практически чистой водой и нормально накипь не образуется, поэтому в современных котлах вынесенной переходной зоны не делают и рабочая среда из НРЧ поступает непосредственно в вышерасположенные топочные экраны, в которых пар, уже перегревается — радиационный пароперегреватель. Он может состоять либо из двух поверхностей нагрева: средней радиационной части (СРЧ) и верхней радиационной части (ВРЧ), включенных между собой по пару последовательно, либо только ВРЧ, включенной непосредственно за НРЧ. Из ВРЧ частично перегретый пар поступает в последнюю по ходу пара поверхность нагрева, расположенную в конвективном газоходе — конвективный пароперегреватель, в котором он доводится до необходимой температуры. Из конвективного пароперегревателя перегретый пар заданных параметров (давления и температуры) направляется в турбину. Как и любая конвективная поверхность нагрева, конвективный пароперегреватель представляет собой систему большого числа параллельно включенных между собой трубчатых змеевиков из стальных труб, объединенных на входе и выходе коллекторами.

Температура продуктов сгорания за конвективным пароперегревателем достаточно высока (800—900°С). Частично отработавший в турбине пар снова направляют в паровой котел для вторичного (промежуточного) перегрева до температуры, обычно равной температуре пара, выдаваемого основным пароперегревателем. Этот пароперегреватель получил название промежуточного.

На выходе из промежуточного пароперегревателя продукты сгорания имеют еще высокую температуру (500—600°С) и поэтому содержащуюся в них теплоту утилизируют в конвективном экономайзере. В него поступает питательная вода, которая подогревается до температуры, меньшей температуры насыщения. При этой температуре вода поступает в НРЧ. За экономайзером температура продуктов сгорания составляет 300— 450°С и более. Дальнейшая утилизация теплоты осуществляется в следующей конвективной поверхности нагрева для подогрева воздуха — воздухоподогревателе. Воздухоподогреватель часто представляет собой систему вертикальных труб, через которые проходят продукты сгорания, а между трубами — нагреваемый воздух. Температура воздуха на входе в воздухоподогреватель (холодный воздух) 30 — 60°С, на выходе (горячий воздух) 250—420°С в зависимости от топлива и способа его сжигания.

При сжигании твердого топлива в пылевидном состоянии горячий воздух делят на два потока. Первичный воздух служит для подсушки топлива при размоле и транспорта готовой топливной пыли через горелки в топочную камеру. Температура топливно-поздушной смеси 70—130°С. Вторичный воздух, поступает через горелки в топку непосредственно (минуя мельничную систему) при температуре за воздухоподогревателем

После воздухоподогревателя продукты сгорания имеют уже достаточно низкую температуру (110—160°С). Дальнейшая утилизация теплоты этих продуктов сгорания экономически нецелесообразна, и их выбрасывают дымососом через дымовую трубу в атмосферу. Они получили название уходящих газов.

В результате сжигания топлива остается зола, которая в основной массе уносится продуктами сгорания. Ее улавливают в золоуловителе, размещаемом перед дымососом. Этим предотвращается абразивный износ дымососов и загрязнение атмосферы золой. Уловленная зола удаляется устройствами золоудаления, Часть золы выпадает в нижнюю часть топки и также непрерывно удаляется через систему золошлако удаления.

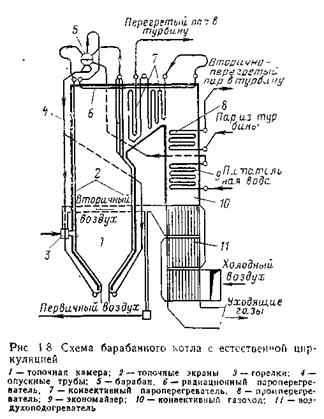

Технологическая схема производства пара с барабанными котлами отличается лишь конструкцией и работой самих паровых котлов (рис. 1.8). В этом случае образующаяся в топочных экранах пароводяная смесь поступает в барабан. Выделившийся в барабане практически сухой пар поступает в пароперегреватель, а затем в турбину.

Из рассмотрения технологической схемы производства пара (см. рис. 1.7) следует, что в состав котельной установки входят:

Из рассмотрения технологической схемы производства пара (см. рис. 1.7) следует, что в состав котельной установки входят:

топливный тракт— комплекс элементов, в котором осуществляется подача, дробление и размол твердого топлива, его транспортировка и подача в топочную камеру для сжигания. Топливный тракт включает дробильное оборудование, транспортеры, бункер дробленого топлива, углеразмольную мельницу и соединяющие ее с топочной камерой пылепроводы. До бункеров дробленки топливо перемещается конвейерами; сопротивление по топливному тракту, начиная с мельницы, преодолевается напором, создаваемым вентилятором;

водопаровой тракт, представляющий собой систему последовательно включенных элементов оборудования, в которых движется питательная вода, пароводяная смесь и перегретый пар. Водопаровой тракт включает следующие элементы оборудования: экономайзер, топочные экраны и пароперегреватели;

воздушный тракт, представляющий собой комплекс оборудования для приемки атмосферного (холодного) воздуха, его подогрева, транспортировки и подачи в топочную камеру. Воздушный тракт включает короб холодного воздуха, воздухоподогреватель (воздушная сторона), короб горячего воздуха и горелочные устройства;

газовый тракт — комплекс элементов оборудования, по которому осуществляется движение продуктов сгорания до выхода в атмосферу; он начинается в топочной камере, проходит через пароперегреватели, экономайзер, воздухоподогреватель (газовая сторона), золоуловитель и заканчивается дымовой трубой.

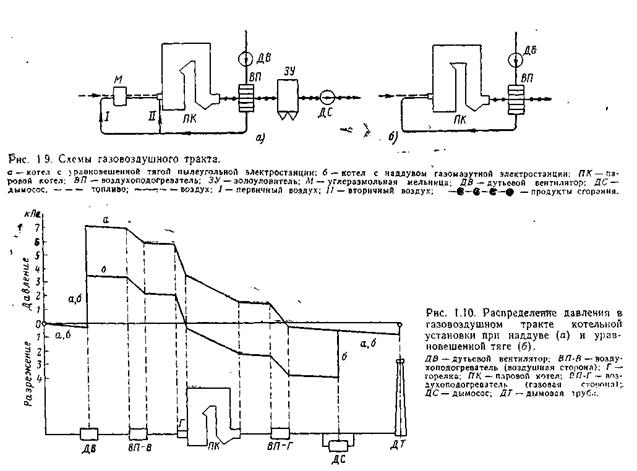

Воздушный и газовый тракты соединяются между собой последовательно. Так образуется газовоздушный тракт. Переход от одного к другому осуществляется в объеме топочной камеры. Схема газовоздушного тракта показана на рис. 1.9,а. Здесь воздух транспортируют дутьевыми вентиляторами и соответствующий воздушный тракт на участке вентилятор— топка находится под давлением выше атмосферного Продукты сгорания транспортируют дымососами, расположенными после котла, в связи с чем топка и все газоходы находятся под разрежением. Такую схему тяги и дутья называют уравновешенной, или сбалансированной.

|

Транспорт воздуха до топки и продуктов сгорания до выхода в атмосферу можно также обеспечить только дутьевыми вентиляторами— без дымососов (рис. 1.9,б). Топка и газоходы в этом случае будут находиться под некоторым избыточным давлением— наддувом. Для наглядности на рис. 1.10 показано сопоставление распределения давления и газовоздушном тракте котельной установки, работающей с уравновешенной тягой и наддувом.

| <== предыдущая страница | | | следующая страница ==> |

| МЕСТО И ЗНАЧЕНИЕ ПАРОВОГО КОТЛА В СИСТЕМЕ ЭЛЕКТРОСТАНЦИИ | | | ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ПАРОВЫХ КОТЛОВ |

Дата добавления: 2014-04-19; просмотров: 777; Нарушение авторских прав

Мы поможем в написании ваших работ!