Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Фрезерные приспособления

В процессе фрезерования заготовка должна быть закреплена в необходимом по отношению к фрезе положении, а само крепление должно быть достаточно прочным и жестким, чтобы противостоять силам резания, возникающим при обработке. Чаще всего с этой целью применяют планки, машинные тиски, упоры и универсальную делительную головку, которые и называют приспособлениями.

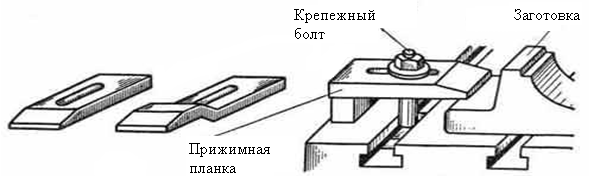

К простейшему виду крепёжных приспособлений относят прижимные планки, которые при помощи болтов прижимают заготовку либо к поверхности стола, либо к особым планкам, которые подкладывают под заготовку (рис.45). Квадратные головки болтов при этом вводят в Т-образные пазы стола станка.

Рисунок 45 - Крепление заготовки прижимными планками

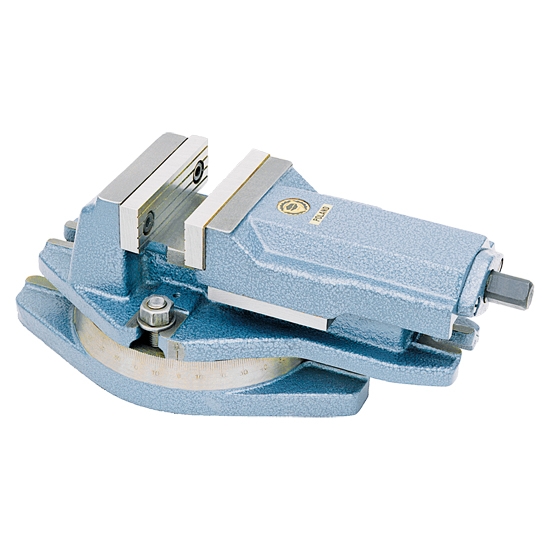

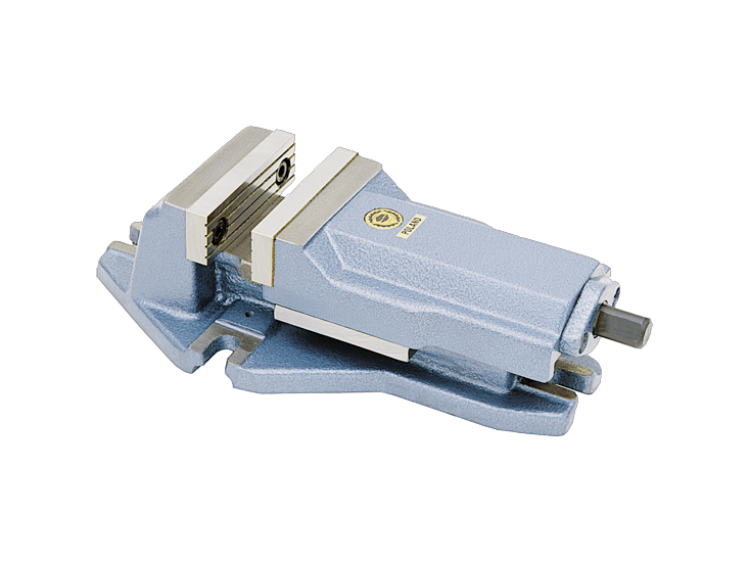

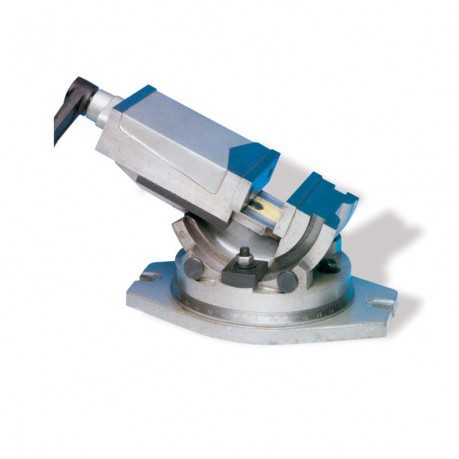

Для закрепления заготовок широко применяют машинные тиски, у которых одна из губок неподвижна. В зависимости от того, как должна быть установлена заготовка по отношению к фрезе, используют простые (рис.46,а), поворотные (рис.46, б) и универсальные (рис.46, в) машинные тиски.

а б

в

Рисунок 46 - Типы машинных тисков: а – простые, б – поворотные, в – универсальные

Поворотные тиски обеспечивают возможность поворота заготовки без ее раскрепления вокруг вертикальной оси, а универсальные – вокруг вертикальной и горизонтальной осей. Углы поворота устанавливают по значениям, указанным на круговых шкалах основания тисков.

Тиски закрепляют на столе станка при помощи болтов, головки которых вводят в Т-образные пазы стола.

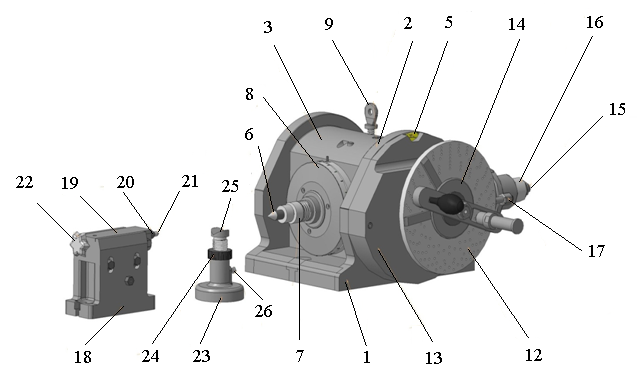

Универсальная делительная головка (УДГ).Одним из сложных видов работ, выполняемых на фрезерных станках, является последовательное фрезерование на заготовке нескольких фасонных канавок, расположенных под заданными углами друг к другу. Примером детали с такими канавками является зубчатое колесо. Последовательное фрезерование очередной канавки после фрезерования предыдущей без раскрепления и снятия заготовки со станка требует поворота ее на заданный между канавками угол. С этой целью используют приспособление, называемое универсальной делительной головкой (рис. 47).

Универсальные делительные головки значительно расширяют технологические возможности фрезерных станков, способствуют повышению, как производительности, так и точности обработки. Применение делительных головок позволяет устанавливать обрабатываемую заготовку под заданным углом к плоскости стола станка, выполнять ее поворот на требуемый угол, обеспечивать непрерывное вращение заготовки при фрезеровании винтовых канавок.

Рисунок 47 - Универсальная делительная головка

Универсальные делительные головки используют при выполнении таких видов работ, как нарезание зубьев зубчатых колес, фрезерование стружечных канавок у сверл, разверток, зенкеров, метчиков и фрез; фрезерование боковых граней специальных болтов, гаек и т. п.

Делительная головка имеет чугунное основание 1 со стяжными дугами 2, на котором установлен корпус 3. Ослабив гайки 4 (рис.48), можно поворачивать корпус на определенный угол. Отсчет углов поворота производится по шкале и нониусу 5 (рис.47), имеющемуся на корпусе.

На опорной плоскости основания делительной головки имеются два точно пригнанных параллельно шпинделю сухаря, которые служат для установки головки и задней бабки в пазы стола фрезерного станка.

В корпусе расположен шпиндель со сквозным отверстием. Концы шпинделя расточены под конус Морзе. На одном конце устанавливается центр 6, на другом – оправка для дифференциального деления. Передний конец шпинделя имеет резьбу 7 и центрующий поясок для установки и крепления планшайбы с поводком или самоцентрующегося патрона. На буртике шпинделя установлен лимб 8 непосредственного деления.

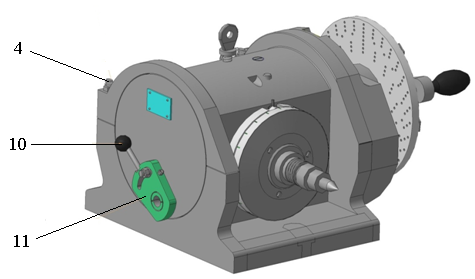

Рисунок 48 - Делительная головка (вид сзади).

На шпинделе, в средней его части, установлено червячное колесо с круговой выточкой на торце, в которую входит конец зажима 9, смонтированного в корпусе 3. Червячное колесо, имеющее 40 зубьев, получает вращение от однозаходного червяка, расположенного в эксцентрической втулке. Червяк может быть введен в зацепление или выведен из него поворотом эксцентрической втулки с помощью рукоятки 10 (рис.48) с сектором 11. Передаточное отношение червячной пары составляет 1:40.Делительный диск 12 посажен на вал, смонтированный в подшипниках скольжения, один конец которого расположен в корпусе 2 (см.рис.47), другой – в крышке 13. Крышка фиксируется на корпусе центрирующей расточкой и крепится неподвижно к основанию. Количество отверстий на делительных кругах, расположенных с одной стороны делительного диска, равно 24, 25, 28, 30, 34, 37, 38,39, 41, 42 и 43, и с другой стороны – 45, 46, 49, 51, 53, 54, 57, 58, 59, 62, 66.

На валу делительного диска установлены коническая и цилиндрическая шестерни, а также приводная рамка, имеющая рукоятку с фиксатором, перемещающуюся по требуемому ряду отверстий на делительном диске. К делительному диску с помощью пружины прижат раздвижной сектор 14, состоящий из двух линеек и зажимного винта, с помощью которого линейки устанавливаются под требуемым углом. Пружинная шайба предотвращает самопроизвольный поворот сектора.

Вал 15 механического привода от станка смонтирован в подшипниках скольжения и расположен во втулке 16 с фланцем. Втулка крепится в крышке 11. На его конце расположена коническая шестерня, которая находится в постоянном зацеплении с конической шестерней, сидящей на валу делительного диска. Делительный диск фиксируется в требуемом положении стопором 17.

Задняя бабка служит для крепления обрабатываемой детали. Центр бабки можно перемещать в горизонтальном и вертикальном направлениях. В основании 18 расположен корпус 19, который штифтом соединен с рейкой. Вращением головки зубчатого вала корпус можно перемещать вверх и поворачивать относительно оси штифта. В требуемом положении задняя бабка крепится на столе станка с помощью болтов и гаек.

Перемещение пиноли 20 с полуцентром 21 осуществляется вращением маховика 22, укрепленного на винте.

На опорной плоскости основания имеются два направляющих сухаря, выверенных относительно оси пиноли, сухари обеспечивают совпадение центров делительной головки и задней бабки при установке их на стол станка.

Люнет является дополнительной опорой при обработке длинных и тонких деталей. Он состоит из корпуса 23, в котором расположен винт, перемещающийся с помощью гайки 24. Винт имеет призматическую головку 25. С помощью стопорного винта 26 головку можно закреплять на требуемой высоте.

Периодический поворот обрабатываемой детали на определенный угол выполняют способами непосредственного, простого и сложного (дифференциального) деления. При этом обычно кроме заданного числа, на которое необходимо разделить окружность, учитывается также и характеристика N делительной головки, которая представляет собой величину, обратную передаточному отношению червячной передачи. Все делительные головки отечественного производства имеют характеристику N = 40.

Непосредственное деление осуществляют поворотом шпинделя универсальной делительной головки с закрепленной на нем заготовкой рукояткой, при этом отсчет угла поворота ведут по лимбу 8. Данный метод не обеспечивает высокую точность угла поворота. Его применяют при повороте заготовок на углы типовых значений: 10, 20, 30, 40, 60, 90, 120, 180 градусов.

Простое деление реализуют в тех случаях, когда требуется обеспечить высокую точность углового расположения обрабатываемых поверхностей заготовки друг относительно друга.

Заготовку при использовании данного метода поворачивают на заданный угол α (заданную часть окружности) вращением рукоятки. Требуемая точность углового расположения обработанных поверхностей достигается применением в процессе «деления» делительного диска 12 и проведением до обработки некоторых расчетов с последующей несложной наладкой универсальной делительной головки. Основная задача при расчетах состоит в определении числа оборотов nр рукоятки, которое следует сделать для поворота заготовки на заданный угол α. Это число определяют по формуле:

nр = N / z , (6)

где z – часть полного оборота заготовки, соответствующая повороту ее на заданный угол α; z = 360/α . При фрезеровании многогранника значение z соответствует числу его граней.

Дифференциальное деление.Дифференциальное деление применяют при необходимости поворота заготовки на заданный угол в том случае, когда метод непосредственного деления не обеспечивает заданную точность углового расположения обработанных поверхностей, а возможность такого поворота простым методом не предусмотрена. Методика выполнения деления заготовки в данной работе не рассматривается.

Установка режима резания.

Элементами режима резания при фрезеровании являются: скорость главного движения резания υ, м/мин, подача заготовки s и глубина резания t, мм. Скорость резания представляет собой окружную скорость точек режущих кромок лезвия фрезы, наиболее удаленных от её оси. Скорость резания определяют по формуле:

υ = π Dфр n / 1000, (7)

где Dфр – диаметр фрезы, мм; n – частота вращения фрезы, мин-1.

Подача s – поступательное перемещение заготовки относительно фрезы в единицу времени. Подачу выбирают, исходя из прочности обрабатываемого материала и режущего инструмента, глубины резания и требований к шероховатости обработанной поверхности.

При фрезеровании различают три вида подач:

– минутную подачу Sм, мм/мин, которая соответствует величине перемещения стола с заготовкой за минуту;

– подачу на оборот Sо, мм/об, равную значению перемещения стола с заготовкой за один оборот фрезы;

– подачу на зуб Sz, мм/зуб, которая равна перемещению стола с заготовкой за время поворота фрезы на угловой шаг ее зубьев. Подачу на зуб выбирают из справочника. Она является исходной для расчета Sо и Sм:

So = Sz·z ; (8)

Sм = So∙n = Sz·z·n. (9)

Глубиной резания называют расстояние между обрабатываемой и обра-ботанной поверхностями заготовки по нормали к обработанной поверхности. На основе заданной или выбранной по справочнику скорости главного движения резания рассчитывают частоту вращения шпинделя nрасч на основе формулы (7), а затем по табличным данным станка выбирают частоту вращения шпинделя, выполнив условие nст ≤ nрасч. Вслед за этим рукоятки коробки скоростей устанавливают в положения, обеспечивающие выбранное значение nст.

Исходя из принятой частоты вращения шпинделя nст, числа зубьев фрезы и подачи на зуб Sz по формуле (9) рассчитывают минутную подачу. На станке устанавливают ближайшее меньшее значение минутной подачи, которое указано на таблице коробки подач станка.

Установку фрезы на необходимую глубину резания t при фрезеровании осуществляют следующим образом:

– сообщают фрезе вращательное движение;

– подводят фрезу до касания с обрабатываемой поверхностью заготовки вращением рукояток продольной, поперечной и вертикальной подач;

– отводят заготовку от фрезы;

– вращением рукоятки вертикальной подачи перемещают стол с заготовкой на глубину резания немного меньшую, чем требуемая глубина резания t;

– фрезеруют поверхность заготовки ручным движением подачи на длину 3…5 мм;

– отводят заготовку, останавливают вращение фрезы и измеряют полученный размер;

– корректируют положение заготовки относительно фрезы перемещением стола в направлении установленной глубины резания на расстояние, равное разности между получившимся и требуемым размерами;

– включают механическую подачу стола и фрезеруют поверхность заготовки.

– отводят заготовку, останавливают вращение фрезы и измеряют полученный размер;

– корректируют положение заготовки относительно фрезы перемещением стола в направлении установленной глубины резания на расстояние, равное разности между получившимся и требуемым размерами;

– включают механическую подачу стола и фрезеруют поверхность заготовки.

| <== предыдущая страница | | | следующая страница ==> |

| Устройство и назначение универсального горизонтально–фрезерного станка | | | ОБРАБОТКА ОТВЕРСТИЙ. УСТРОЙСТВО И НАЗНАЧЕНИЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА |

Дата добавления: 2014-09-29; просмотров: 910; Нарушение авторских прав

Мы поможем в написании ваших работ!