Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Детали машин

1. Основные определения:

Детали машин – научная дисциплина, занимающаяся изучением, проектированием и расчетом деталей машин и узлов общего назначения. Все механизмы и машины состоят из деталей.

Деталь – элемент конструкции, изготовленный из одного материала без сборочной операции.

Узел – состоит из отдельных деталей и представляет собой часть механизма или машины.

Механизм – устройство, служащее для передачи механического движения.

Машина – механизм или сочетание механизмов, которые служат для преобразования одного вида энергии в другой или для выполнения полезной механической работы.

Детали и узлы общего назначения: болты, валы, шпонки, подшипники и тп. Они делятся на 3 группы:

1) соединительные детали и соединения, которые могут быть неразъемными (заклепочные, сварные) и разъемные (резьбовые, шпоночные);

2)детали, передающие вращательное движение (зубчатые колеса, звездчатые цепные передачи);

3)детали и узлы, обслуживающие передачи (валы, подшипники, муфты).

Детали специальные: коленчатые валы, гребные винты и тп, изучаем. в спецкурсах.

2. Требования к деталям и узлам:

Они должны быть работоспособными, надежными, технологичными, экологичными и эстетичными.

Работоспособность – способность детали, выполнять свои функции при минимальных затратах на ее изготовление и эксплуатацию. Утрата работоспособности (полная или частичная) называется отказом.

Надежность – свойство машины выполнять функции, сохраняя свои эксплуатационные показатели в определенных пределах, в течении заданного промежутка времени или требуемой наработки.

Технологичность – обеспечивается: формой их простейших поверхностей, удобной для обработки; применением материалов пригодных для безотходной обработки (давлением, литьем, сваркой); стандартной системой допусков и посадок и др.

Экологичность – достигается оптимизацией формы и размера деталей и узлов из условного min материалоёмкости, энергоёмкости и трудоёмкости производства, при этом учитываются затраты на проектирование, изготовление, эксплуатацию и ремонт.

Эстетичность – совершенство и красота внешней формы деталей, узлов и машин существенно влияют на отношение к ней со стороны обслуживающего персонала.

3. Основные критерии работоспособности и надежности:

1) прочность – способность сопротивляться разрушению или возникновению пластических деформаций, под действием приложенных к ней нагрузок;

2) жесткость - способность сопротивляться изменению формы и размера под нагрузкой. Нормы жесткости устанавливают на основе обобщенного опыта эксплуатации.

3) износостойкость – способность деталей сохранять необходимые размеры, трущихся поверхностей, в течении заданного срока службы. Зависит от свойств выбранного материала, термообработки и чистоты поверхностей, условий смазки, величины давления и контактных напряжений и тд.

4) виброустойчивость – способность конструкций работать в нужном диапозоне ритмов, далеком от области резонансов. Вибрации снижают качество работы машин, вызывают переменные напряжения в деталях, что может привести к их усталостным разрушениям.

5) теплоёмкость – способность конструкций работать в пределах заданной темп-ры, в течении заданного срока службы.

4. Резьбовые соединения:

Резьба – выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

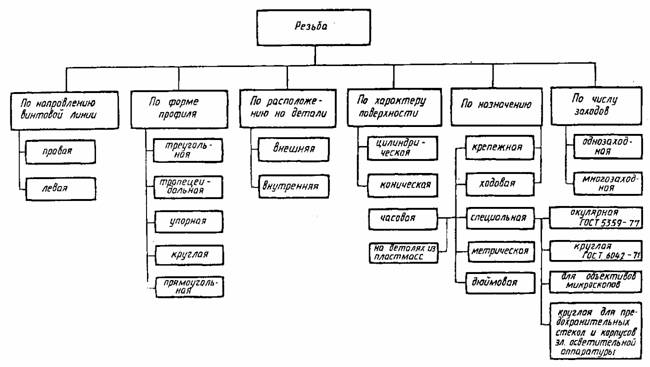

Имеется следующая классификация (см. схему):

1) По форме основной поверхности (в основном цилиндрическая);

2) По профилю резьбы. Профиль – контур сечения резьбы в плоскости, проходящий через ось основной поверхности.

3) По направлению винтовой линии. (У правой винтовая линия идет слева направо и вверх, у левой – справа налево и вверх, чаще используют правую).

4)  Многозаходность резьбы – если резьб. выступы расположены по двум или нескольким параллельным винтовым линиям. Все крепежные – однозаходные, в винтовых механизмах – многозаходные.

Многозаходность резьбы – если резьб. выступы расположены по двум или нескольким параллельным винтовым линиям. Все крепежные – однозаходные, в винтовых механизмах – многозаходные.

Методы изготовления резьбы:

1) Нарезка вручную

2) Нарезка на токарно-винторезном или специальном станке

3) Фрезерование (нарезка винтов больших диаметров с повышенными требованиями к точности резьбы)

4) Накатка

5) Литье

6) Выдавливание.

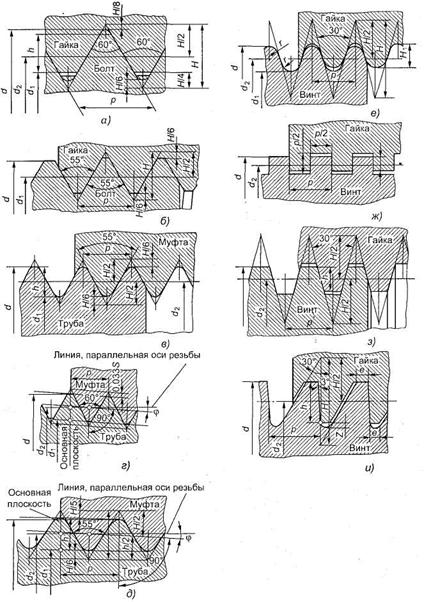

Геометрические параметры резьбы:

форма и размер профиля;

форма и размер профиля;

d – наружный диаметр;

d1 –внутренний диаметр (номинальные значения d и d1 одинаковы для винта и гайки, зазоры во впадинах образуются за счет предельных отклонений размеров диаметров);

d2 – средний диаметр;

h – рабочая высота профиля, по которой соприкасаются боковые стороны резьб винта и гайки;

р – шаг резьбы (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы);

– угол профиля;

– угол профиля;

– угол подъема (угол подъема развертки винтовой линии по среднему диаметру), который определяется как

– угол подъема (угол подъема развертки винтовой линии по среднему диаметру), который определяется как

.

.

Классификация резьбовых соединений:

1)Метрическая – основной тип крепежной резьбы. Может быть выполнена с мелким и крупным шагом. С крупным – она менее чувствительна к неточностям изготовления. С мелким шагом меньше ослабляет деталь, характеризуется повышенным самоторможением, применяется в соединениях, подверженных переменным и знакопеременным нагрузкам, а так же в тонкостенных деталях.

2) трубная цилиндрическая резьба – крепежно-уплотняющая резьба, обеспечивающая высокую плотность соединения, на нее существует ГОСТ 6367–81.

3) Трапецеидальная резьба – используется в передаче винт-гайка, профиль – равноб. трапеция, угол профиля 30ͦ.

4) Упорная резьба – профиль – не равноб. трапеция с углом профиля 27ͦ, применяется в передачах винт-гайка при больших односторонних осевых нагрузках (домкраты, грузовые винты прессов и тп).

5) Прямоугольная резьба – профиль – квадрат, имеет ограниченное применение винт-гайка.

6) Круглая резьба – имеет профиль, состоящий из дуг, сопряженных короткими прямыми линиями, угол профиля 30ͦ. Обладает высокой усталостной прочностью, имеет ограниченное применение при тяжелых условиях эксплуатации в загрязненной среде.

Конструктивные формы резьбовых соединений:

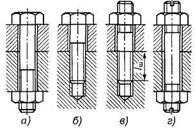

1)Болтовое соединение (а) – наиболее распространенное, соединяемые детали имеют небольшую величину. Болт- винт с гайкой.

1)Болтовое соединение (а) – наиболее распространенное, соединяемые детали имеют небольшую величину. Болт- винт с гайкой.

2) Винтовое соединение (б) – применяется в том случае, когда одна из деталей имеет большую толщину.

3) Соединение шпильками (в и г) – осуществляется в тех случаях, когда осуществляется часта разборка и сборка соединений. Одна из деталей толстая – в ней нарезается резьба, куда вворачивается шпилька. При разборке соединения шпилька не выворачивается из толстой детали. Сборка осуществляется при помощи второй гайки, которая наворачивается на верхнюю часть шпильки, либо с помощью специального шпильковерта. В шпильках резьба нарезается с 2х концов.

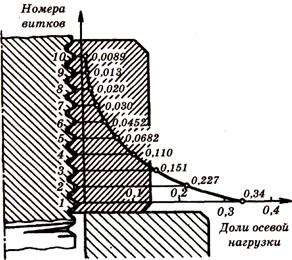

Распределение осевой нагрузки по виткам резьбы:

Условие самоторможения в резьбе:

Условие самоторможения можно записать в виде Тотв > 0. Рассматривая самоторможение только в резьбе без учета трения на торце гайки, получим  или

или  . Для крепежных резьб значение угла подъема

. Для крепежных резьб значение угла подъема  лежит в пределах 2°30' – 3°30', а угол трения

лежит в пределах 2°30' – 3°30', а угол трения  изменяется в пределах 6° (при

изменяется в пределах 6° (при  ) – 16º (при

) – 16º (при  ). Таким образом, все крепежные резьбы – самотормозящие.

). Таким образом, все крепежные резьбы – самотормозящие.

Приведенные выше значения коэффициента трения, свидетельствующие о существенных запасах самоторможения, справедливы только при статических нагрузках. При динамических и вибрационных нагрузках коэффициент трения существенно снижается и условие самоторможения нарушается. Происходит самоотвинчивание во избежание которого применяют специальные стопорные устройства.

КПД винтовой пары:

КПД винтовой пары  определяется отношением работы, затраченной на завинчивание гайки без учета трения, к той же работе с учетом трения. Работа завинчивания равна произведению момента завинчивания на угол поворота гайки. Так как углы поворота равны и в том и в другом случае, то отношение работ равно отношению моментов

определяется отношением работы, затраченной на завинчивание гайки без учета трения, к той же работе с учетом трения. Работа завинчивания равна произведению момента завинчивания на угол поворота гайки. Так как углы поворота равны и в том и в другом случае, то отношение работ равно отношению моментов  , в котором

, в котором  определяется по формуле, а

определяется по формуле, а  – по той же формуле, но при

– по той же формуле, но при  и

и  :

:

.

.

Учитывая потери только в резьбе (fТ = 0), найдем КПД только винтовой пары:  .

.

Формула позволяет сделать вывод, что  возрастает с увеличением

возрастает с увеличением  и уменьшением

и уменьшением  .

.

Виды повреждений резьбовых соединений:

- Разрыв стержня по резьбе или по переходному сечению.

- Повреждение или разрушение резьбы (смятие и износ, срез, изгиб).

- Разрушение у головки.

| <== предыдущая страница | | | следующая страница ==> |

| Размерный анализ технологического процесса | | | Лекция 1. 1. Зоология как раздел биологии |

Дата добавления: 2014-10-17; просмотров: 553; Нарушение авторских прав

Мы поможем в написании ваших работ!