Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ НОРМИРОВАНИЯ НА МЯСОПЕРЕРАБАТЫВАЮЩИХ ПРЕДПРИЯТИЯХ

Лекция 2

Трансформация традиционных технологий в малоотходные, ресурсосберегающие, комплексно перерабатывающие сырье позволит перейти от открытых производственных систем со свободным входом ресурсов и выходом отходов к полуоткрытым, а затем и к системам закрытого типа с полной переработкой всех ресурсов и утилизацией отходов.

Для пищевой промышленности переход на такие технологии особенно актуален, так как при переработке исходного многокомпонентного сырья для получения продукции (то есть извлечения одного целевого компонента) сырье используется на 25—50 %, остальная часть переходит в отходы и вторичные сырьевые ресурсы. Рациональное использование именно этой части и составляет задачу, которую способны решить эффективные ресурсосберегающие малоотходные технологии как часть научно-технического прогресса экономики.

Действующие в промышленности нормативные показатели являются отраслевыми нормами и нормативами и не всегда учитывают специфические особенности того или иного предприятия (отечественная сырьевая база, наличие импортных поставок и их география, техническая и технологическая оснащенность). Поэтому разработка индивидуальных для каждого предприятия норм и нормативов на единой научно-методической основе позволит производственникам иметь показатели выхода продукции, расхода сырья и материалов, соответствующие вышеперечисленным специфическим особенностям. Кроме того, это не только упрощает порядок разработки и утверждения норм, но и уменьшает их количество.

Материальный расчет представляет собой баланс между массой поступающего в переработку сырья и массой выпускаемой продукции. Исходными данными для составления материального баланса являются мощность предприятия и ассортимент вырабатываемой Продукции. Материальный баланс составляется по каждому производству в отдельности на основе технологических инструкций. В инструкциях регламентированы требования к сырью и материалам, указаны рецептуры, нормы расхода сырья и вспомогательных материалов, нормы выхода готовой продукции.

Материальный баланс производства (рис. 3.29) дает возможность определить величину потерь, установить места и причины их возникновения.

Особенности мясной промышленности (наличие физико-химических и микробиологических процессов) иногда не позволяют определить отклонения от производственных норм, что учитывают при документальном оформлении движения материальных ценностей. Выдача материалов (сырья, топлива, тары и т. д.) со складов на производство осуществляется по лимитно-заборным картам, требованиям, отвесам-накладным, накладным и другим документам. На данном этапе в большинстве случаев не контролируют соблюдение норм затрат, так как подача материалов осуществляется автоматически с помощью дозировочных автоматов. Поэтому в документах на отпуск не указывают раздельно расход в пределах норм и отклонения от норм.

| Запущены в производство компоненты, кг | |||

| А | Б | В | Итого |

| Выход готовой продукции |

| 96 (кг), или 96% |

| Основная продукция | |

| Масса, кг | % |

ма

Рис. . Материальный баланс по видам сырья и готовых изделий

Относительно выпускаемой продукции существуют установленные требования — стандарты, которые определяют потребительские качества каждого продукта. Однако, даже если продукция соответствует стандартам, это не означает, что производство не нуждается в контроле за издержками. Управление затратами на основе норм предотвращает ненужные потери, повышает эффективность производства, улучшает политику закупок, оценивает расход производственных ресурсов и нацеливает на совершенствование всей работы в будущем.

Специфика производства мясной промышленности, а именно: выработка в массовых масштабах относительно несложной и однородной продукции, отсутствие в отдельных случаях незавершенного производства, применение норм затрат на производство продукции, сравнительно постоянные технология и организация производства и труда — позволяют более широко использовать нормативный метод учета затрат и калькулирования себестоимости продукции, а также оперативный, бухгалтерский, производственный и управленческий учет изменения норм и отклонений от норм.

Важное условие внедрения нормативного метода в мясоперерабатывающей промышленности — правильная организация нормирования материальных и трудовых затрат с применением научно обоснованных норм и нормативов.

Нормирование расхода и запасов сырья и материалов — это установление меры их производственного потребления. Нормирование включает разработку и утверждение норм расхода на производство единицы продукции (работы) по установленной номенклатуре.

Нормированию подлежат все виды сырья и материалов. Необходимо учитывать, что существуют нормы расхода сырья и нормативы, являющиеся поэлементными составляющими норм и подразделяющиеся на отраслевые и заводские нормативы. Ниже приведены термины и понятия, используемые при расчете нормативных показателей.

Нормирование— это установление плановой меры производственного потребления сырья и материалов. Задачей нормирования является разработка и внедрение в производство технически и экономически обоснованных нормативных показателей по выходу продукции, расходу сырья и материалов на производство единицы продукции в целях их рационального распределения по направлениям потребления, наиболее эффективного использования и осуществления режима экономии.

Нормы— это максимально допустимое количество сырья и материалов на производство единицы продукции. Частным случаем норм является наиболее часто встречающийся в нашей промышленности термин выход— это оптимальное соотношение массы готового мясного продукта (жилованного мяса, полуфабрикатов, колбасных изделий и т.д.) к массе израсходованного на его производство сырья.

Нормативы— поэлементные составляющие норм характеризующие удельный расход сырья и материалов на единицу массы, объема и т.д.; размеры технологических отходов и потерь. Следует обязательно различать понятия — отходы и потери.

Отходы— это остаток исходного сырья, материалов и т.д. при производстве определенного вида продукции, который может быть использован в производстве другой продукции или реализован в качестве вторичного сырья.

Потери— это количество сырья и материалов, которое безвозвратно теряется в процессе производства продукции (при обвалке и жиловке мясного сырья, при подготовке мясного сырья для производства консервов, при термической обработке и т.д.).

Нормы и нормативы классифицируют по следующим основным признакам.

— По степени агрегацииразличают индивидуальные и групповые (средневзвешенные) нормы и нормативы.

Индивидуальные нормырасхода (выхода) — это среднегодовая величина, устанавливаемая на единицу конкретного вида сырья или готовой продукции и способ обработки, для конкретного предприятия или группы предприятий, работающих на однотипном оборудовании, одноименном сырье и производящих одну и ту же продукцию.

Групповые нормы расхода(выхода) — это среднегодовая величина, устанавливаемая на единицу сырья или готовой продукции для всех предприятий отрасли (региона, объединения), или средневзвешенная величина, устанавливаемая на планируемые объемы производства одноименных видов продукции (мясо по видам, колбасные изделия по группам, полуфабрикаты и т. п.).

— По периоду действиянормы подразделяются на годовые и периодические.

Годовые нормы(индивидуальные, групповые) определяют среднегодовую фактическую величину расхода (выхода) сырья и материалов на производство единицы продукции и являются основой для определения потребности производства в сырье и материалах при годовом планировании.

Периодические нормы,срок действия которых от трех до десяти лет, — это среднегодовые нормативные показатели, действительные на протяжении всего срока службы и необходимые для анализа фактического расхода и выхода сырья и материалов, а также контроля хозяйственной деятельности предприятия.

Основными методами исследованийв области нормирования являются расчетно-аналитический, экспериментальный, экспериментально-расчетный и статистический.

Расчетно-аналитическийметод предусматривает определение индивидуальных норм расхода (выхода) сырья и материалов в соответствии с установленным составом норм на основе прогрессивных показателей использования материальных ресурсов в производстве. При данном методе расчета нормы на производство продукции устанавливаются по рецептурам, данным в технологической документации. Этим методом разрабатываются нормы расхода сырья и материалов на производство колбасных изделий, консервов и т.д.

Экспериментальныйметод разработки норм заключается в определении удельных затрат сырья и материалов, необходимых для производства единицы продукции на основе данных замеров их расхода, потерь, отходов, определяемых в лабораторных условиях или непосредственно на предприятиях. Этим методом разрабатываются нормы выхода продукции при убое скота и т.п.

Экспериментально-расчетныйметод включает создание норм на основе расчетных нормативов и контрольных выработок. Этим методом разрабатываются нормы расхода жести, алюминия на производство банок.

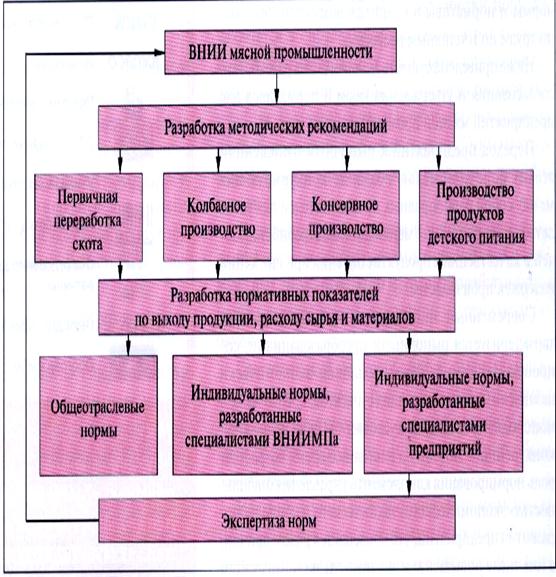

Рис. I. Блок-схема разработки норм и нормативов по заданию Минмясомолпрома СССР

блок схема новой системы разработки норм и нормативов

Статистическийметод объединяет статистику данных показателей норм за последние 3 года, существующих на предприятиях и указывающих на стабильность производства продукции. Этим методом могут быть разработаны любые нормы.

|

Рис. . Схема нормативной калькуляции и накопления затрат

На реальный выход продукта влияет множество факторов: влажность воздуха, температура продукта, длительность термического цикла, состав воды, качество сырья и пр. В результате реальные количественные показатели всегда отличаются от нормативных. Если в промышленном производстве абсолютно точно известно, что, допустим, из одной детали А и одной детали В получится одна деталь С, то в пищевой индустрии может быть так, что из одного килограмма сырья А и одного килограмма В может получиться 0,9 кг продукта С, а может — 1,1 кг.

Использование строгих; нормативов на предприятиях мясоперерабатывающей промышленности не всегда соответствует действительности. Если на изготовление нужного количества продукции ушло меньше сырья, чем это предусмотрено нормативами, то затем неизрасходованное сырье списывается в соответствии с нормами и попросту — разворовывается.

Предположим, что поставщик доставил на мясокомбинат тонну мяса — пять туш, а точнее — десять половинок. В существующей сегодня на предприятиях системе учета это фиксируется и как тонна мяса, и как десять передних и десять задних четвертей. После его размораживания туши потеряли влагу, произошел передел: мясо из мороженого превратилось в размороженное. По норме мясо должно в этом случае уменьшить массу на 3 %. Но оно может потерять в весе не 3, а 2 %. Оно может и набрать массу, если размораживалось в условиях пара вокруг и впитало влагу. Если учет на этом переделе отсутствует, то наверняка мясо спишут по нормам (то есть 3 %), а остатки могут просто исчезнуть. В итоге на одном только переделе убытки могут составить минимум 30 тыс. руб. вдень.

Затем мясо отправляют на следующий передел и отслеживают не только вес, но и число четвертей. Несоизмеримые показатели (вес и количество задних и передних частей) учитываются отдельно.

Следующий этап: задние и передние части поступают на этап разделки, от них отделяют кости, эти части перестают существовать в системе учета, но это как раз и не страшно, поскольку за ними можно проследить, чтобы они не потерялись на первом этапе и предотвратить воровство.

Следующий передел: выход мяса после разделки по сортам. Существуют нормы, определяющие, сколько мяса каждого сорта на этом переделе должно получиться. Но реально может получиться, например, мяса первого сорта больше, чем второго. Как правило, списывание происходит по нормам. Движение сырья отражается в рапортах, о которых более подробно речь пойдет в главе 5. Если внедрить на предприятии систему автоматизированного учета, что сегодня уже не редкость, то она позволит фиксировать реальный выход мяса каждой категории и не позволит украсть его «в соответствии с нормами».

Следующий этап передела — делается фарш, потом производится посол. Далее все это попадает в цех производства колбасы: там добавляется влага, специи, смешиваются между собой разные виды мяса, которые обладают разными качественными характеристиками, способностью брать или отдавать влагу. И так далее, этапов передела довольно много. Поэтому в ближайшее время необходимо понять, что и где надо контролировать, и разработать автоматизированную Систему учета и контроля этих процессов.

| <== предыдущая страница | | | следующая страница ==> |

| История социологии | | | Общие указания по выполнению контрольных работ |

Дата добавления: 2014-11-01; просмотров: 1174; Нарушение авторских прав

Мы поможем в написании ваших работ!