Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

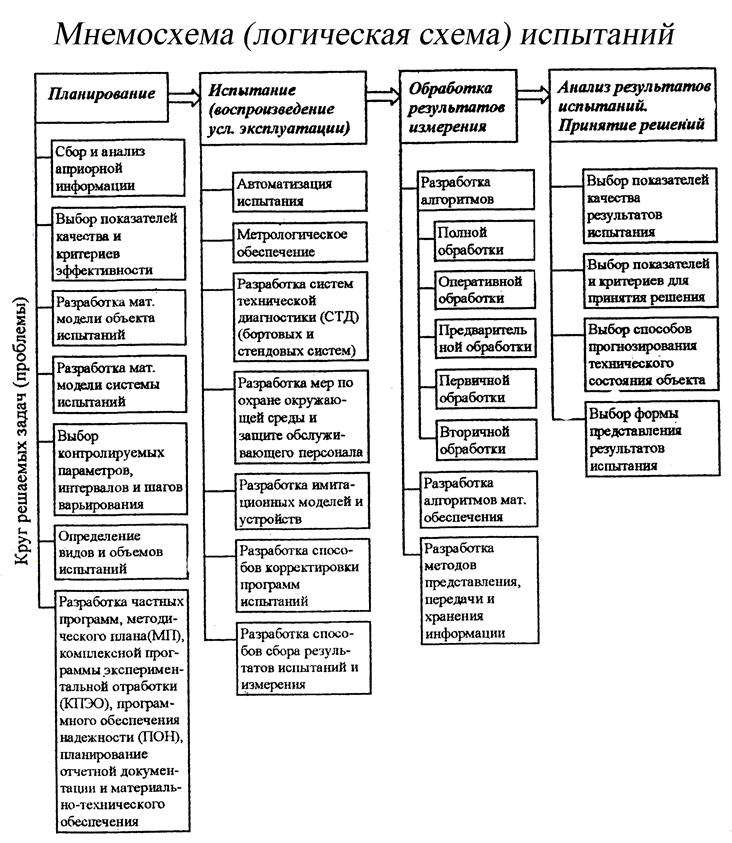

Испытания

Автоматизация испытаний возникает вследствие следующих особенностей двигателя:

- большой объём экспериментальных данных;

- широкий диапазон их изменения при подготовке и проведении испытаний;

- территориальная разобщённость отдельных подразделений;

- большие энергозатраты;

- широкая номенклатура объектов испытания и необходимость использования экспериментальной базы для испытания различных объектов;

- тяжесть аварийных ситуаций.

Решение этих проблем связано с автоматизацией. Рассматривают несколько направлений автоматизации:

1) автоматизация процессов измерения, управления, сбора, обработки и предоставления экспериментальных данных;

2) автоматизация подготовительных процессов (заправка, подготовка компонентов, транспортировка и установка изделия, стыковка коммуникаций);

3) автоматизация технологических процессов испытаний;

4) автоматизация информационной поддержки.

Метрологическое обеспечение.

1) обеспечение единства измерений и единообразие средств измерений (градуировка в узаконенных единицах и характеристики соответствия нормам);

2) обеспечение достоверными справочными данными о свойствах КРТ и вспомогательных рабочих тел;

предусматривает назначение и установку номенклатуры средств измерения, регистрации, обработки,, а так же средств градуировки, калибровки, поверки.

3) установление норм точности, рациональной номенклатуры и объёма измерений;

4) обеспечение стандартными и унифицированными методиками и средствами измерения, внедрение нестандартных способов;

5) подготовка и переподготовка кадров.

Разработка и использование систем технической диагностики.

Диагностирование – процесс определения вида технического состояния объекта или его составных частей и выявление вида, места и причины дефектов.

Техническая диагностика РД может решать 3 типа задач:

1) задачи по определению состояния, в котором находится двигатель в настоящий момент времени (диагностирование), возникают для заключения о гарантии безопасной работы двигателя в данный конкретный момент при испытаниях либо при полёте;

2) задачи по определению состояния, в котором окажется двигатель в некоторый будущий момент времени – прогноз, возникающие для установления безопасного срока службы, сроков проведения профилактических работ, ремонтов;

3) определение состояния, в котором РД находился, в какой то момент в прошлом, возникают при расследовании аварийных ситуаций и предпосылок к ним.

Во всех случаях знание состояния в данный момент времени обязательно.

Диагностирование идёт в процессе производства, испытаний, эксплуатации и хранения.

Как объект диагностирования РД отличается от авиационных двигателей, что обусловлено более высокой энергонапряжённостью агрегатов двигателей.

Для РД при выборе систем технической диагностики необходимо исходить из физических свойств определяющих динамику работы двигателя. К таким процессам относятся:

- горение;

- турбулентность;

- кавитация, фазовые превращения и др.

особенностью этих процессов является широкий диапазон колебаний, носящих случайный характер, колебания физических параметров, регистрируемые датчиками, содержат необходимую информацию о динамике процессов в РД, т.е. в РД имеется возможность использования собственных источников возмущения для анализа технического состояния.

Работы по диагностике РД перспективные и актуальные.

Система диагностирования:

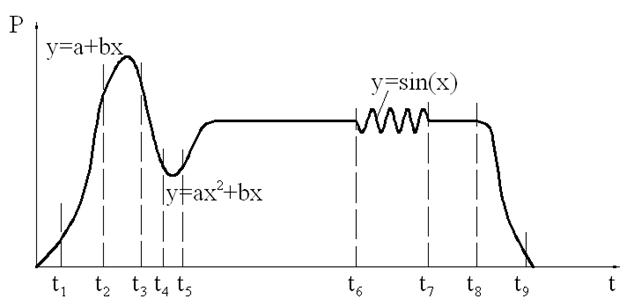

1. контроль состояния РД по основным функциональным параметрам, медленно меняющимся. Частота колебаний f≤10 Гц (ММП).

2. контроль состояния по виброаккустическим параметрам, быстроменяющиеся параметры (пульсации давления, пульсации расходов, вибрации элементов конструкции) (БМП).

3. контроль состояния элементов конструкции (поверхностных слоёв, геометрических размеров, материала, соединений), проверка на герметичность – методы неразрушающего контроля (МНК).

1, 2 – на работающем двигателе и при имитации функционирования.

3 – в период изготовления и сборки: 1) ультразвуковой контроль (при обнаружении дефектов на больших глубинах залегания, контроль качества сварных и паяных соединений, толщины материала и т.д.); 2) магнитный контроль (контроль поверхностных дефектов и толщин покрытий); 3) рентгенографический контроль (контроль сварки, процессов горения, уноса массы); 4) капиллярные методы, тепловые методы, оптические методы и др.

Для облегчения возможности повторного использования составных частей двигателя, предохранения от разрушения стендовых систем, а так же с целью сокращения длительности и стоимости отработки внедряются и используются системы аварийной защиты (САЗ) и системы аварийного выключения (АВД, САВ).

Алгоритмы САЗ: - измерение отдельных параметров, характеризующих состояние работающего двигателя и при превышении одним или несколькими параметрами одновременно, предельно допустимых значений, выдачи в системы управления команды на выключение двигателя.

Разработка имитаторов и устройств моделирования.

Важнейшей частью процесса испытаний РД является обработка результатов измерений для получения необходимых характеристик объекта испытаний. Большие потоки информации, высокие требования к качеству обработки, необходимость принятия оперативных решений требует применения быстродействующих вычислительных комплексов. Математической основой обработки результатов измерений являются методы математической статистики.

Процесс обработки состоит из двух этапов: 1) оперативный; 2) полный.

Под оперативной обработкой понимают обработку информации полученной от наиболее важных источников для оценки функционирования объекта испытания и контроля хода процесса испытания в целом. Результаты этой обработки используются для принятия решений по управлению испытаниями и уточнения циклограммы при различных возможных отклонениях и неполадках, оперативная обработка ведётся в реальном масштабе времени с использованием машин (в темпе проведения испытаний).

Экспресс анализ заключается в выборочном контроле экспериментальных данных и осуществляется путём визуального контроля измеряемых сигналов, просмотра распечаток и графопостроителей.

Полная обработка является более трудоёмкой, когда обрабатываются все данные, собираемые при испытаниях с использованием более сложных алгоритмов, когда учитываются все прямо или косвенно влияющие факторы.

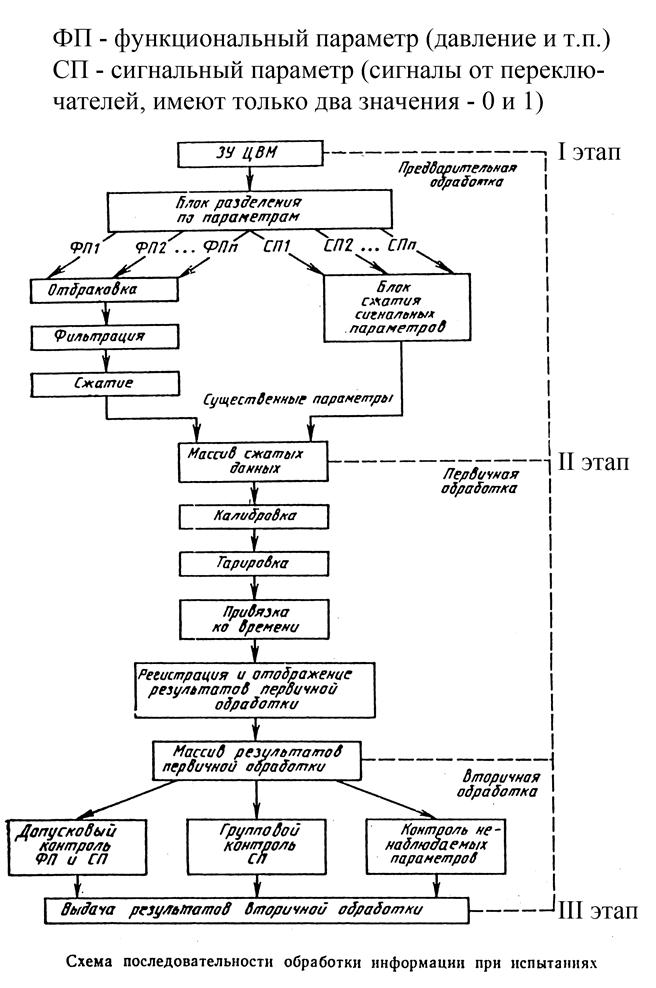

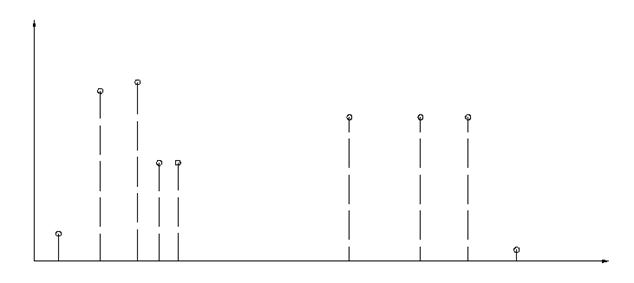

Схема обработки измерений отражает используемые в настоящее время 3 основные стадии обработки результатов измерений, отличающиеся сложностью алгоритмов, полнотой и формой отображаемых результатов (см. схему). Отбраковка аномальных результатов идёт статистическими методами. Результаты измерений представляются в виде вариационного ряда: X(1)(min).....X(n)(max), X(1)(max).....X(n)(min).

X(n)- X(1) = Wn – размах ряда;

- относительный размах ряда;

- относительный размах ряда;

.

.

Если  , то X(1) – промах, либо X(n)- промах (

, то X(1) – промах, либо X(n)- промах ( ).

).

Для n и p=α→rα (из таблицы), сравнивая  и

и  с rα являются ли эти значения промахами.

с rα являются ли эти значения промахами.

- X(n) промах;

- X(n) промах;

- X(1) принадлежит ряду;

- X(1) принадлежит ряду;

;

;  - математическое ожидание;

- математическое ожидание;  - средне квадратическое отклонение;

- средне квадратическое отклонение;  - подозреваемый результат.

- подозреваемый результат.

; по n, α→(по таблице)

; по n, α→(по таблице) , если

, если  - промах.

- промах.

сжатие достигается путём квантования и дискретизации, а так же с использованием интерполяции.

в результате предварительной выборки имеем достоверный массив сжатой кодированной информации.

Первичная обработка: информация в электрических сигналах преобразуется в абсолютные значения измеряемой величины.

Цель: восстановление измеряемых параметров (перевод кодированной информации).

|  | ||||||

| |||||||

| |||||||

|

P→u(t)

P→u(t)

|

Q→f(t)

Q→f(t)

|

Вторичная обработка: получение информации о техническом состоянии объекта, связана с организацией вычислительного процесса, оценки: а) параметров рабочего процесса; б) характеристик объекта испытания; в) показателей качества рабочего процесса.

Помимо этого оценивается техническое состояние объекта на основе допускового контроля.

Статистическая обработка параметров и обеспечение допускового контроля с целью проверки состояния.

Обработка результатов прямых измерений осуществляется по следующему алгоритму.

Составляется таблица

| № п/п | Измеряемый параметр | Вариационный ряд | ∆X | ∆X2 |

| . . . . n | X1 X2 . . . . Xn | X(1) X(2) . . . . X(n) | ∆X1 ∆X2 . . . . ∆Xn |

∑∆Xi2

;

;  ;

;  ;

;  ;

;  .

.

1) Записываем параметры по порядку.

2) Строим вариационный ряд.

3) Проверяем на отклонения α, rα, Wn, R.

4) Определяем  .

.

5) Определение отклонений

6) Определение среднеквадратических отклонений ∆xi2

7)  - ограниченное число измерений, но n>30.

- ограниченное число измерений, но n>30.

| |||

|

8)  , задаёмся вероятностью p=α.

, задаёмся вероятностью p=α.

9)  - разброс средних результатов измерений (для серии).

- разброс средних результатов измерений (для серии).

- разброс отдельного результата измерения от истинного.

- разброс отдельного результата измерения от истинного.

10) Запись окончательного результата  .

.

| α | tα,n | ∆ |

| 0,5 | 0,674 | 0,674 Sx |

| 0,68 | Sx | |

| 0,95 | 2 Sx | |

| 0,997 | 3 Sx |

Sx≈σx при n>60

При n<10 tα,n-1 по таблице Стьюдента

| n | α=0,95 | α=0,99 |

| 12,7 | 63,6 | |

| 2,8 | 4,6 | |

| 2,26 | 3,25 |

Алгоритм обработки результатов косвенных измерений.

Искомая величина определяется из зависимости между прямо измеряемыми величинами.

………….

возможные погрешности z определяются с использованием дифференциального исчисления, для оценок вклада неточности измерения отдельных параметров в погрешность искомой величины:

полученные значения производных рассматриваются как веса, с которыми в суммарную абсолютную погрешность входят составляющие абсолютных погрешностей каждого xi.

;

;  ;

;

x1, x2; σx1, σx2 →  .

.

Среднеквадратичная погрешность измерения независимой величины складывается геометрически.

;

;  ;

;  .

.

Dimin..... Dimax; если Dimin<1/3 Dimax; Dimin – пренебрегаем.

Справедливо для результатов, подчиняющихся нормальному распределению и правомерно только для абсолютных погрешностей, относительная погрешность определяется пересчётом:

Для оценки погрешностей результатов косвенных измерений используется следующий алгоритм:

- для каждого прямо измеряемого параметра строится таблица, и в соответствии с приведённой выше методикой, определяются абсолютные погрешности, но все с одной и той же доверительной вероятностью при одинаковом числе измерений и записывается результат.

- определяются частные производные по прямо измеряемым параметрам и вычисляются их значения при средних значениях параметров, входящих в их выражения, определяются соответствующие вклады или веса прямо измеряемых параметров, определяется Di.

- исключаются ничтожные погрешности и вычисляются соответствующие принятой доверительной вероятности погрешности косвенного результата измерений ∆z или Sz.

- определяется относительная погрешность  .

.

- записывается результат  .

.

Пример: вычисление расходного комплекса.

;

;

;

;  ;

;  ;

;

;

;

.

.

Совместное измерение – измерение двух или нескольких величин для установления связи между ними.

Дополнительный контроль – проверка результата обработки установленным нормам.

βн≤β≤βв

| <== предыдущая страница | | | следующая страница ==> |

| Элементы теории испытаний | | | Холодные испытания |

Дата добавления: 2014-03-11; просмотров: 478; Нарушение авторских прав

Мы поможем в написании ваших работ!