Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Переработка уран-плутониевого топлива

Для переработки топлива ректоров на БН, содержащего плутоний, была разработана модифицированная фторидно-газовая технология, воплощенная во Франции в усовершенствованной установке ATTILA, рис.1.

Топливо реактора на БН содержало до 25% диоксида плутония, глубина выгорания 3-5%, время выдержки – 6 месяцев. Для эффективной переработки такого топлива с выделением как урана, так и плутония потребовались изменения в процессе фторирования. Фторирование плутония протекает во вторую очередь, после образования UF6. Для полного перевода плутония в PuF6требуется постадийное фторирование, либо более эффективные фторирующие агенты.

Полученный в результате фторирования гексафторид плутония, необратимо сорбируется на сорбенте из NaF. Для использования такого сорбента в целях очистки гексафторида урана от примесей необходимо предварительное отделение плутония от урана. Такое отделение возможно осуществить термическим разложение газообразного летучего PuF6 до твердого PuF4 при 350°С. Другим вариантом перевода PuF6 в PuF4 является селективное восстановление PuF6.

Процесс переработки смешанного уран-плутониевого топлива на усовершенствованной установке ATTILA осуществляли по следующей схеме:

- подготовка топлива к резке;

- резка твэлов с последующим измельчением таблеток диоксидов урана и плутония;

- окисление топлива кислородом в реакторе кипящего слоя;

- двухстадийное фторирование топлива в реакторе с кипящим слоем сначала разбавленным фтором при 350°С, а затем концентрированным фтором при 550°С;

- конденсация UF6 и PuF6 при 80°С;

- селективное восстановление PuF6 до PuF4 углекислым газом при 350°С;

- очистка UF6 сорбцией на фториде натрия при 100°С и десорбция при 400°С в токе фтора с последующей конденсацией;

- очистка PuF4 повторным фторированием и восстановлением до тетрафторида плутония;

Степень извлечения урана и плутония составила 97,45% и 95-97,5 % соответственно, коэффициент очистки урана 108, коэффициент очистки плутония 103.

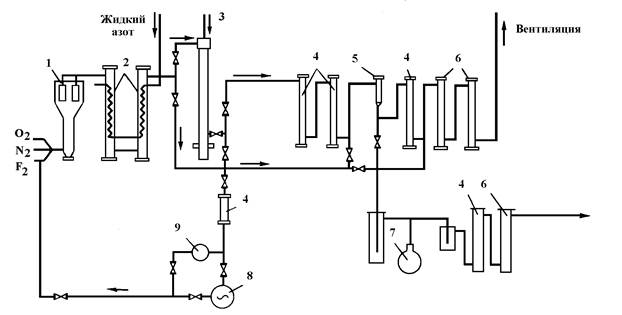

Рис.1. Технологическая схема модифицированной установки ATTILA

для регенерации уран-плутониевого топлива.

1 – фторатор; 2 – конденсатор UF6 – PuF6; 3 – ввод восстановителя PuF6 – CO2; 4 - сорбционно-десорбционная колонна с NaF; 5 – конденсатор UF6; 6 – система газоочистки; 7 – транспортная емкость для сбора готового продукта; 8 – циркуляционный насос; 9 - анализатор активности;

Проведенные исследования по переработке ОЯТ РБН по фторидно-газовой технологии выявили следующие проблемы, требующие своего решения для того, чтобы эта технология могла конкурировать с водно-химической.

- Топливная композиция должна быть тщательно отделена от конструкционных материалов твэлов и измельчена в порошок с размером зерен в несколько микрометров.

- Повышение выхода урана и плутония в газовую фазу на стадии фторирования целесообразно достигать в двухстадийном процессе, осуществляемом в пламенном аппарате на первой стадии и в аппарате с кипящим слоем – на второй стадии.

- Очистку урана от примесей на сорбенте из NaF производить только после тщательного разделения газовых потоков урана и плутония.

Аналогичные исследования проводились и в нашей стране. На рис.2 представлена схема регенерации ОЯТ реакторов на быстрых нейтронах с использованием одного из вариантов фторидно-газовой технологии.

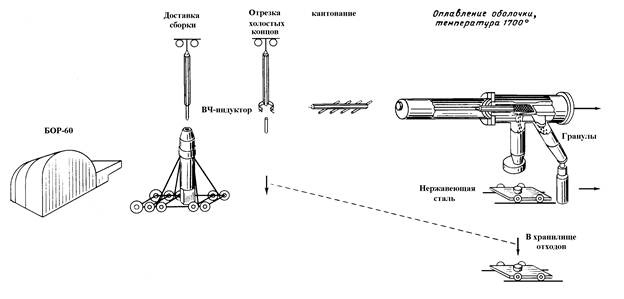

На первой стадии переработки проводили отделение концевых деталей ТВС. Для этого на термомеханическом станке прикладывали осевое растягивающее усилие на концевые детали с одновременным локальным нагревом.

Затем ТВС со снятыми концевыми деталями оплавляли при 1700-1800°С в специальной печи. Расплавленную сталь собирали в изложнице, а вскрытое топливо, содержащее до 3 % стали направляли на измельчение.

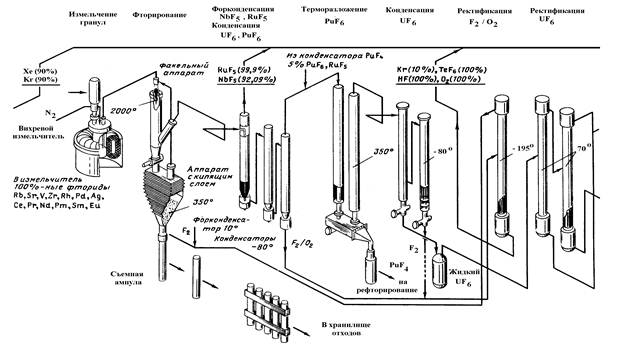

Измельчение осуществляли окислительной перекристаллизацией или механически.

Диспергированное топливо направляли в пламенный фторатор, где при 200°С проводили фторирование основной массы урана и плутония.

Нелетучие фториды продуктов деления, PuF4 и оксифториды урана смешивали с алундом и подвергали дофторированию газообразным фтором в аппарате кипящего слоя при 350°С.

Отходящие газы, содержащие летучие гексафториды урана и плутония, продуктов деления, фтор и кислород направляли в форконденсатор, где при температуре 10-15°С конденсировали основную массу пентафторидов ниобия и рутения. Газовый поток, содержащий UF6 и PuF6 после форконденсатора вымораживали в конденсаторах при – 80°С.

Затем UF6 и PuF6 снова нагревали и испаряли в аппарат термического разложения PuF6, где его переводили в PuF4 при 350°С. На этой стадии происходит разделение урана и плутония.

Гексафторид урана, очищенный от плутония, направляли на вымораживание при температуре – 80°С для отделения от фтора и кислорода.

Прошедший через конденсаторы газ направляли в колонну низкотемпературной дистилляции с дефлегматором, охлаждаемым жидким азотом для отделения фтора от кислорода. Регенерированный фтор возвращали на узел фторирования ОЯТ.

Кислород с остатками летучих фторидов ПД и фтора направляли на колонну с сорбентом из NaF для улавливания продуктов деления и фтора, а затем на колонну, заполненную активированным оксидом алюминия со специальным поглотителем фтора и фтористого водорода, и далее через криогенную ловушку с активированным углем сбрасывали в атмосферу.

Очистку UF6 от продуктов деления проводили в двух ректификационных колоннах. В первой колонне UF6 отделяли от примесей, кипящих при более низкой, чем UF6 температуре (гексафториды технеция и рутения, пентафториды иода, сурьмы, ниобия).

Примеси концентрируются в кубовом остатке и периодически сбрасываются в систему газоочистки, состоящую из адсорберов, заполненных NaF и активированным Al2O3. Во второй колонне UF6 отделяли от примесей, которые кипят при более высокой температуре, чем UF6. Эти примеси концентрируются в дефлегматоре второй колонны и периодически сбрасываются в систему газоочистки.

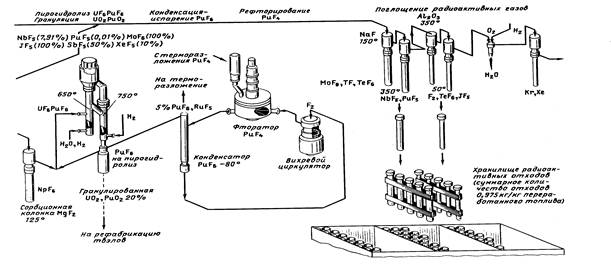

Очищенный от ПД UF6, пропускали через колонну, заполненную MgF2, для отделения UF6 от нептуния и технеция, а затем направляли в аппарат пирогидролиза для получения гранулированной смеси оксидов урана и плутония.

Тетрафторид плутония из аппарата термического разложения направляли на повторное фторирование в аппарат с кипящим слоем. Очистку PuF6 проводили многократной переконденсацией.

Гранулированную смесь оксидов урана и плутония получали обработкой гексафторидов урана и плутония водяным паром в присутствии водорода в двухкамерном аппарате с кипящим слоем. В первом аппарате протекает пирогидролиз с образование (U,Pu)O2, содержащим до 3 % фтора. Во втором аппарате проводят глубокое обесфторивание смешанных оксидов урана и плутония.

Образующийся фтористый водород и остатки водяного пара конденсируют с получением плавиковой кислоты.

Основная масса осколочных элементов локализуется в твердых продуктах, образующихся на различных стадиях фторидно-газовой технологии: слитки стали, огарки, сорбенты, поглотитель, поэтому их можно в специальных контейнерах направлять непосредственно на длительное или постоянное хранение.

| <== предыдущая страница | | | следующая страница ==> |

| Переработка уранового топлива | | | й учебный вопрос. Организационная культура и ее структура |

Дата добавления: 2014-05-02; просмотров: 573; Нарушение авторских прав

Мы поможем в написании ваших работ!