Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Классификация литьевых машин, предназначенных для переработки резиновых смесей

1. по принципу действия инжекционного механизма: плунжерные, трансферные, шнек-плунжерные, с предварительной пластикацией (то есть разогревом) и без нее;

2. по виду привода инжекционных и прессовых частей: механические, гидравлические и гидромеханические;

3. по числу механизмов замыкания пресс-форм: одно- и многопозиционные;

4. по виду обогрева цилиндров пластикации и сопел: с жидкостным (водяным, водоэмульсионным, масляным), электрическим (омическим и индукционным) и комбинированным нагревом;

5. по конструкции загрузочного устройства: питание лентой или гранулами резиновой смеси;

6. по назначению: лабораторные (оснащаются средствами контроля и регулирования параметров литья); специализированные (для выпуска одного-двух типов изделий с ограниченным объемом впрыска) и универсальные (с регулируемым объемом впрыска, высоким давлением литья, усилием замыкания форм, повышенной мощностью привода шнека, с быстрой переналадкой на выпуск изделия другого типа).

Работа литьевых агрегатов определяется следующими параметрами:

1. максимальное давление литья – определяется принципом действия инжекционного механизма: для плунжерного и трансферного оно достигает 300 МПа; для шнек-плунжерного – 200 МПа; для шнекового – 30-40 МПа. От максимального давления зависит скорость впрыска, возможность переработки смесей повышенной жесткости и качество изделий.

2. особенности разогрева и максимально допустимая температура смеси в литьевом механизме – определяют интенсивность и равномерность прогрева смеси в пресс-форме.

3. объем впрыскиваемой в форму за один рабочий цикл смеси – определяется по произведению площади шнека (плунжера) на его максимально возможный ход при впрыске и характеризует объемную производительность машины.

4. усилие смыкания литьевых форм - определяется давлением смеси в форме и площадью сечения изготавливаемого изделия в плоскости разъема.

Особенности технологии, оборудования и возможности переработки резиновых смесей определяются конструкциями инжекционных механизмов при литьевом формовании. Плунжерные и трансферные машины чаще всего применяются для переработки жестких резиновых смесей с вязкостью по Муни при 1000С 120-140 ед.; шнековые машины применяются в основном для мягких резиновых смесей с вязкостью по Муни ниже 60 ед.; шнек-плунжерные – более универсальны, используются для литья смесей с вязкостью по Муни до 100-120 ед. [6].

Контрольные вопросы к лекции

1. Какие существуют способы формования РТИ литьем под давлением?

2. Охарактеризовать конструктивные особенности плунжерного, шнекового, шнек-плунжерного и трансферного формования.

3. В каком случае целесообразно использование трансферного формования?

4. Что такое литьевая способность резиновых смесей?

5. Какие смеси считают пригодными к переработке методом литья под давлением?

6. Что такое сопротивление подвулканизации?

7. Что такое скорость вулканизации?

8. Какими параметрами определяется работа литьевых агрегатов?

Аппаратурное оформление процесса литья под давлением

Современные литьевые машины (ЛМ) представляют собой сложные технические устройства, оснащенные разнообразными средствами автоматизированного управления параметрами технологического процесса. Нередко их называют термопластавтоматами (ТПА) или реактопластавтоматами (РПА) в зависимости от вида основного перерабатываемого материала. Конструкции литьевых машин весьма разнообразны.

Основными классификационными признаками ЛМ являются:

· объем впрыскаили мощность, выражаемая числом кубических сантиметров расплава, которые могут быть подготовлены машиной для однократной подачи в литьевую форму;

· усилие запирания формы(кН) или усилие смыкания формы, создаваемое прессовым блоком.

Выпускаемые промышленностью серийные литьевые машины, как правило, объединены в типоразмерные ряды по двум, указанным выше параметрам, также эти данные входят в обозначение машины. Например, машина литьевая 400/250 характеризуется максимальным объемом впрыска 400 см3 и максимальным усилием сжатия в 250 тс (2500кН). В международных обозначениях литьевого оборудования чаще всего применяют объем впрыска в см3 при удельном давлении литья в сотнях МПа.

Кроме того, ЛМ подразделяются по технологическим и основным конструктивным признакам:

по способу пластикации — на одно-, двухчервячные, поршневые и червячно-поршневые;

по особенностям пластикации — на ЛМ с совмещенной и

раздельной пластикацией (предпластикацией);

по количеству пластикаторов — с одним, двумя и более

пластикационными узлами;

по числу узлов запирания формы одно-, двух- и

(узлов смыкания) — многопозиционные ротационные, карусельные;

по конструкции привода — электро- и

гидромеханические, электрические;

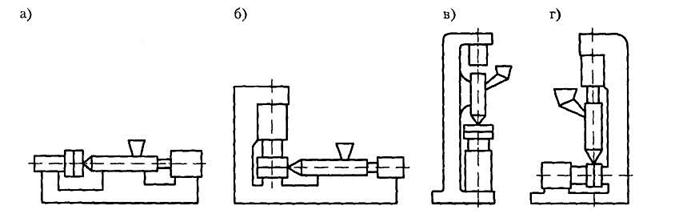

по расположению оси цилиндра — горизонтальные,

узла пластикации и плоскости вертикальные, угловые

разъема литьевой формы (рис. 21.1).

Угловые ЛМ используются для литья крупных изделий с затрудненным извлечением из формы. Возможны два типа таких машин:

— с горизонтальным пластикатором и вертикальным разъемом формы;

— с горизонтальным разъемом формы и вертикальным узлом инжекции.

Вертикальные ЛМ наиболее удобны при производстве некрупных, в том числе армированных, деталей (обычно до 0,5 кг).

ВЛМ занимают небольшую производственную площадь, легко встраиваются в технологическую цепочку с другим оборудованием и имеют преимущества при литье в съемные или перемещаемые формы, горизонтальная плоскость которых значительно облегчает установку съемных оформляющих деталей, резьбовых знаков и колец, различных вставок, арматуры и других элементов. На ВЛМ изготавливаются изделия в ручном или полуавтоматическом режиме, реже – в автоматическом режиме, поскольку требуются достаточно сложные робототехнические устройства для удаления готовых изделий.

Недостатком ВЛМ является их ограничение по мощности, с увеличением которой увеличивается высота ВЛМ, что затрудняет их обслуживание и требует увеличения высоты производственных помещений.

Наибольшее распространение получили ТПА горизонтальные одночервячные с совмещенной пластикацией. Они обеспечивают объемы впрыска от 4 см3 до 70 000 см3 при усилии запирания формы от 25 до 60 000 кН.

|

Рис. 21.1 Типы литьевых машин:

а — горизонтальные; б — угловые с вертикальной прессовой частью; в — вертикальные; г — угловые с горизонтальной прессовой частью.

| <== предыдущая страница | | | следующая страница ==> |

| Резиновые смеси для литья | | | Принципиальное устройство червяка ЛМ |

Дата добавления: 2014-05-17; просмотров: 913; Нарушение авторских прав

Мы поможем в написании ваших работ!