Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Классификация сушильных установок

В зависимости от применяемого способа сушки сушильные устройства, или сушилки, делятся на несколько классов: 1 - газопаровые конвективные, называемые для краткости просто конвективными; 2 – жидкостные; 3 - кондуктивные; 4 – диэлектрические; 5 – радиационные.

Основной промышленный способ сушки пиломатериалов – конвективный. Конвективные сушилки классифицируют по ряду признаков.

По конструктивному оформлению в деревообрабатывающей промышленности используются:

камерные сушилки, имеющие вид специальных помещений (камер), куда высушиваемая древесина, в основном в виде пиломатериалов, закатывается штабелями на вагонетках;

роликовые сушилки, через сушильное пространство которых материал перемещается роликовыми конвейерами, они применяются для сушки плоских древесных материалов (шпона, плит);

пневматические сушилки, работающие по принципу сушки материала во взвешенном состоянии в потоке воздуха или газа;

барабанные сушилки, основной частью которых является барабан (снабженный вращающимся ротором или вращающийся сам), внутри которого происходит перемешивание и сушка материала;

ленточные сушилки, материал через которые перемещается ленточным сетчатым конвейером.

Пневматические, барабанные и ленточные сушилки применяются для сушки измельченной древесины или мелких сортиментов.

По принципу действия различаются сушильные установки для пиломатериалов периодического и непрерывного действия.

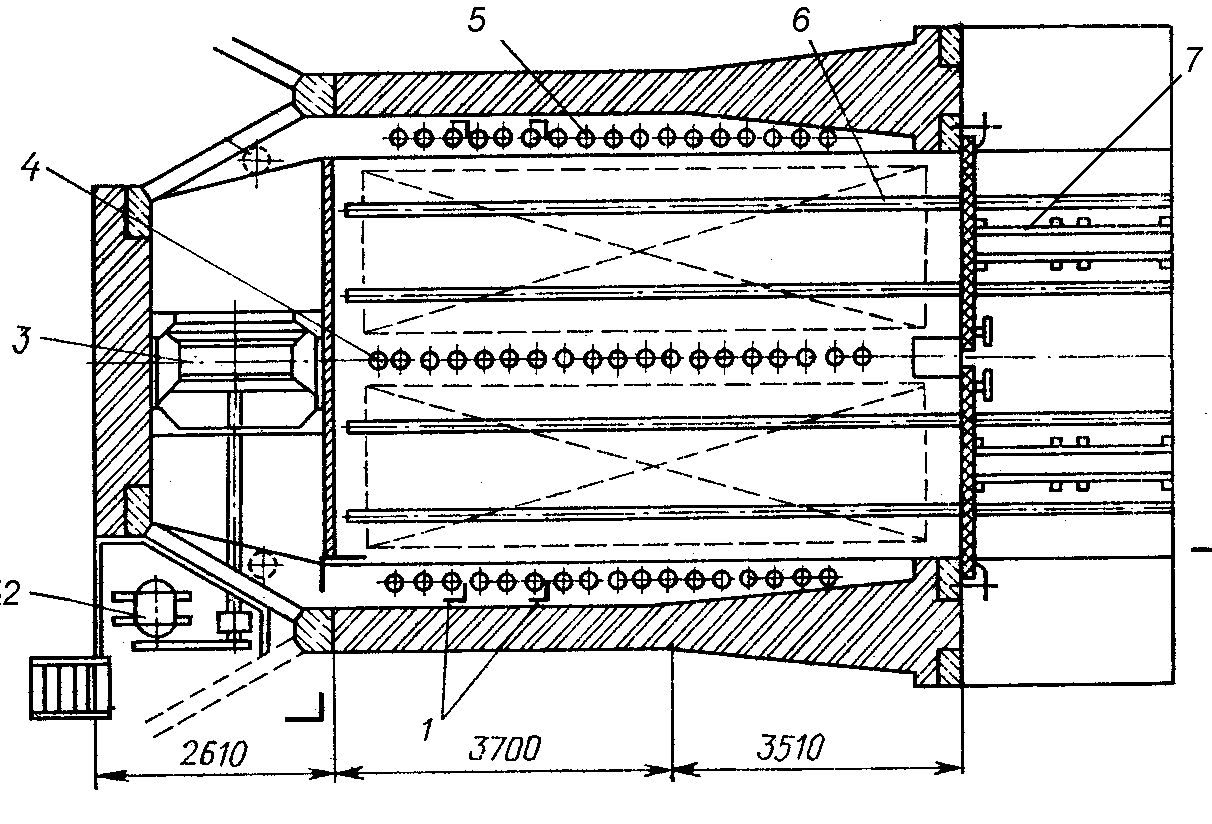

В камерах периодичного действия (обычно это тупиковые камеры) имеется загрузочно- разгрузочная дверь в одной торцовой стене (рис. 5.1). В камерах материал неподвижен, а процесс сушки регулируется по времени и влажности древесины. Режимы сушки многоступенчатые. Сушилки периодического действия работают по принципу периодического чередования сушильных циклов, каждый из которых складывается из полной загрузки сушилки материалом, собственно сушки и полной выгрузки сушилки.

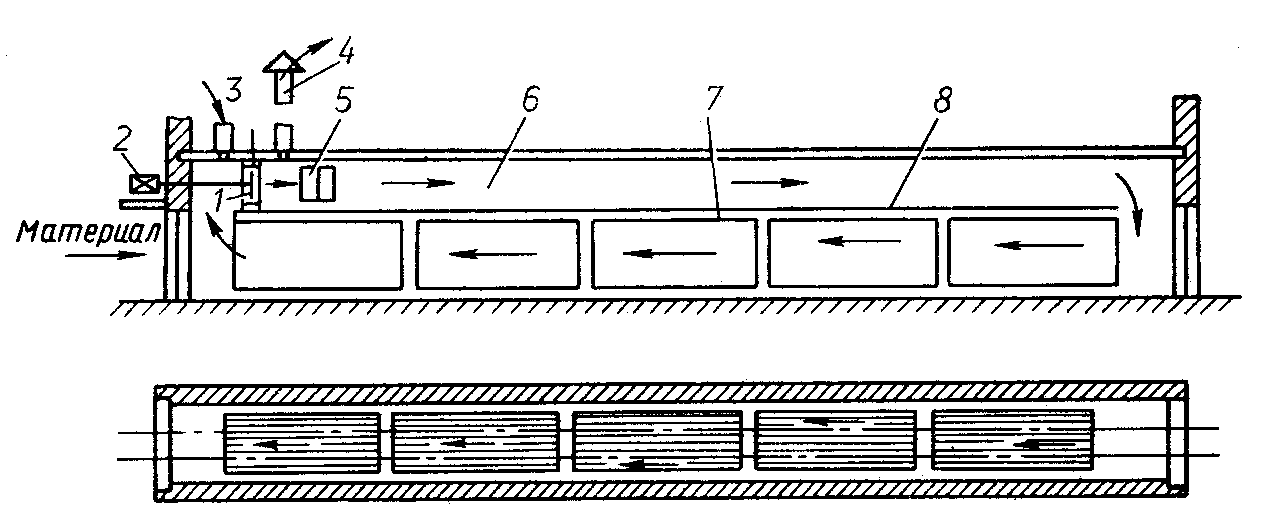

В камеры непрерывного действия - их называют сушильными туннелями - сырой материал загружают периодически штабелями в один конец, а высушенный штабель выгружают из другого конца камеры (рис. 5.2).. Туннель всё время заполнен материалом и действует по конвейерной схеме. Режимы сушки одноступенчатые.

Эти туннели в удельном отношении дешевле в строительстве и эксплуатации, а также проще в обслуживании, но в них сложно менять и регулировать процесс сушки. Их применяют для массовой сушки пиломатериалов мягких древесных пород и незначительной толщины, которые не подвергаются большой опасности растрескивания.

По источнику тепла, поступающего к материалу, различают установки калориферные, в которых теплоносителем является пар или горячая вода и бескалориферные. В бескалориферных камерах теплоносителем могут быть топочные газы; нагрев может осуществляться от аэродинамического сопротивления вентилятора, а также из за диэлектрических потери (ТВУ, СВЧ).

Рис.5.1 Камера периодического действия СПЛК – 2

По характеру применяемого сушильного агента конвективные сушилки делятся на:

Рис.5.2 Схема противоточной камеры непрерывного действия

воздушные, агентом сушки в которых служит влажный воздух;

газовые, где в качестве сушильного агента используются топочные газы в смеси с воздухом;

сушилки, действующие на перегретом паре.

По принципу побуждения циркуляции воздуха по высушиваемому материалу:

камеры с естественной и с побудительной циркуляцией. В первом случае воздух при испарении им влаги из материала охлаждается, становится более плотным и стремится опуститься по вертикальным каналам между кромками досок внутри штабеля. При побудительной циркуляции воздух перемещается в штабеле вдоль прокладок под действием вентилятора. Если направление потока воздуха в штабеле периодически изменяется на противоположное, циркуляция называется реверсивной.

По кратности циркуляции различают сушилки с одно- и многократной циркуляцией. В сушилках с однократной циркуляцией агент сушки после прохождения через высушиваемый материал полностью выбрасывается в атмосферу. В сушилках с многократной циркуляцией он выбрасывается частично. Один и тот же воздух или газ многократно проходит через высушиваемый материал.

По типу ограждений (ограждениями называются сушильные устройства, которые отделяют сушильное пространство от окружающей среды) различают камеры в стационарном исполнении и сборно-металлические.

В стационарных камерах древесину высушивают древесину при температуре ниже 100оС. В этих камерах к ограждениям относятся – фундамент, стены, обычно кирпичные и оштукатуренные изнутри и покрытые специальными составами для герметичности. Полы делают бетонными с цементной стяжкой и заложенными шпалами и рельсами. Перекрытия в камерах железобетонные с минеральной изоляцией.

Ограждения сборных камер (стены и перекрытия) изготавливают в виде панелей или секций с каркасом из профильной стали, с двухсторонней облицовкой листовым железом, заполненных минеральной теплоизоляцией. Полы изготавливают такими же, как и стационарных камерах.

5.5 Режимы сушки, их температурные категории.

Выбор режима сушки

Режимом камерной сушки пиломатериалов называют расписание состояния сушильного агента при входе его в штабель. Это состояние, изменяющиеся в зависимости от влажности древесины в камере, принято характеризовать температурой t, психрометрической разностью  t, определяемой как разность в показаниях сухого и мокрого термометров психрометра.

t, определяемой как разность в показаниях сухого и мокрого термометров психрометра.  t = tс –tм, а также степенью насыщенности

t = tс –tм, а также степенью насыщенности  .

.

Температура воздуха оказывает влияние на влагопроводность и на физико-механические свойства древесины, то есть на процессы, протекающие в высушиваемом материале.

Психрометрическая разность предопределяет величину теплового потока от воздуха к влажному материалу и, следовательно, скорость испарения влаги. Психрометрическая разность характеризует протекание процесса на поверхности материала.

Скорость воздуха оказывает решающее влияние на равномерность просыхания материала в объеме штабеля, предопределяя качество сушки. С повышением скорости воздуха продолжительность сушки сокращается.

Различают режимы низкотемпературного и высокотемпературного процесса. Первые предусматривают использование в качестве сушильного агента влажного воздуха (или его смеси с топочными газами) с температурой ниже 100оС. Температура выше 100оС допускается в отдельных случаях на последней стадии сушки, когда в древесине не содержится свободная вода. Вторые предусматривают сушку перегретым водяным паром атмосферного давления с температурой на всем протяжении процесса выше 100оС.

Режимы низкотемпературного процесса могут в свою очередь могут иметь разный температурный уровень в зависимости от желаемой интенсивности процесса. При этом необходимо учитывать, что воздействие повышенной температуры может вызвать снижение эксплуатационной прочности и изменение цвета древесины.

Установлены три категории режимов низкотемпературного процесса по их влиянию на свойства древесины.

1. Мягкие - обеспечивают бездефектную сушку пиломатериалов при полном сохранении естественных физико-механических свойств древесины, в том числе прочности, цвета и состояния в ней смолы. Рекомендуются для сушки до транспортной влажности экспортных пиломатериалов, в отдельных случаях для пиломатериалов внутри российского потребления высших сортов.

2. Нормальные – обеспечивают бездефектную сушку пиломатериалов при практически полном сохранении прочностных показателей древесины с возможными незначительными изменениями ее цвета, рекомендуются для сушки пиломатериалов внутри российского потребления для любой конечной влажности.

3. Форсированные – обеспечивают бездефектную сушку при сохранении прочности на статический изгиб, растяжение и сжатие, при некотором (до 20 %) снижении прочности на скалывание, возможно потемнение древесины. Рекомендуется для сушки до эксплуатационной влажности пиломатериалов, предназначенных для изделий и узлов, работающих с большим запасом прочности.

Режимы высокотемпературного процесса обеспечивают бездефектную сушку при незначительном изменении прочности на статический изгиб, растяжение и сжатие, но при заметном (до 35 %) снижении прочности на скалывание. Часто наблюдается потемнение древесины. Рекомендуются для сушки до эксплуатационной влажности пиломатериалов целевого назначения для изделий и узлов, работающих с большим запасом прочности.

Выбор режима сушки зависит от различных факторов, и впервую осуществляется в зависимости от породы материала, его размеров, а также требований предъявляемых к качеству высушенной древесины. Температурную категорию режима выбирают в зависимости от назначения высушиваемого материала. Рациональный режим сушки должен обеспечить минимальную длительность процесса при соблюдении качества материала.

Для сравнения между собой режимов существует три критерия:

Критерий жесткости – характеризует интенсивность испарения влаги в воздухе данного состояния. Более жестким считается режим, обеспечивающий высокую интенсивность испарения влаги.

Критерий эффективности – характеризуется продолжительностью сушки определенного материала при заданном режиме. Эффективность одного режима по сравнению с другим оценивается отношением длительности процессов τ1 / τ2.

3.Критерий безопасности – показывает, насколько режим безопасен для древесины [3,5].

5.6 Категории и показатели качества сушки древесины. Дефекты,

возникающие при сушке древесины и способы их устранения

С учетом неодинаковых производственных требований и технологии механической обработки древесины различного назначения установлены 4 категории качества сушки пиломатериалов, подаваемых в цех деревообработки.

Первая категория качества (I) – высококачественная сушка пиломатериалов до эксплуатационной влажности, обеспечивающая особо точную механическую обработку и сборку деталей и узлов наиболее квалифицированных изделий (музыкальные инструменты, точные приборы, спортинвентарь, производство моделей и т. п.). Такой материал не должен подвергаться температурному воздействию выше 60…70оС (60оС – для более толстых материалов).

Вторая категория качества (II) – сушка для эксплуатационной влажности, обеспечивающая точную механическую обработку деталей и узлов квалифицированных изделий (мебель, столярно-строительные изделия, внутреннее оборудование пассажирских вагонов и судов, автостроение, сельхозмашиностроение и т. п.). Допускается снижение прочности на скалывание и ударный изгиб до 5 %. Допускаемая температура сушки до 75…85 оС (75 оС – для толстых сортиментов мягких пород и тонких сортиментов твердых пород).

Третья категория качества (III) – среднее качество сушки до эксплуатационной влажности пиломатериалов для менее квалифицированных изделий деревообработки (тара, товарные вагоны, строительство, кроме окон и деревянных ферм), когда не требуется взаимозаменяемость при сборке.

Нулевая категория качества (0) – сушка товарных пиломатериалов до транспортной влажности (16…20 %, где 16 % - для тонких) и сушка экспортных материалов.

Качество сушки определяется наличием видимых дефектов, то есть трещин, коробления и т.д. о чём говорилось выше, а также такими показателями как:

1. Соответствием средней влажности высушенной партии материала заданной конечной влажности. Древесину нужно сушить до той влажности, какую она будет иметь в эксплуатационных условиях. Эксплуатационная влажность деревянных изделий или деталей зависит от температуры и влажности воздуха. Эксплуатационная влажность равна средней за год равновесной влажности воздуха, в котором древесина будет находиться в условиях эксплуатации. Влажность древесины, выдаваемая сушильными камерами, должна быть на 1…3% ниже влажности древесины в готовой продукции, так как при сострагивании наружного, более сухого слоя доски во время изготовления деталей, влажность повышается.

Конечная влажность нормируется и различается в зависимости от назначения пиломатериалов. Недосушка материала опаснее по последствиям, чем пересушка. Недосушенная древесина отдает влагу в условиях эксплуатации окончательно изготовленных изделий. Это приводит к сокращению поперечного сечения деталей, их деформациям, возникновению зазоров и даже щелей, расслаблению и ухудшению соединений.

Этот показатель качества учитывается для всех 4-х категорий качества сушки.

2.Равномерность конечной влажности, то есть величиной отклонения влажности отдельных досок от средней влажности данной партии (штабеля) материала. Возможны следующие варианты:

а) неравномерность просыхания по длине штабеля, возникает из-за неравномерной раздачи воздуха или его нагрева по длине камеры, а также неудовлетворительного состояния дверей (двери должны быть герметичными и утепленными);

б) неравномерное просыхание древесины по ширине штабеля происходит при слабом движении воздуха по материалу. Нужно предотвращать протекание воздуха мимо штабеля, для чего в камере могут быть установлены экраны, а также следует увеличить подачу воздуха вентиляторами;

в) неравномерное просыхание материала по высоте штабеля – наблюдается при неправильном распределении потока воздуха и слабой его скорости по материалу (способы устранения указаны в п.б);

г) неравномерное просыхание по объёму штабеля происходит при парной (по толщине) укладке досок, разнотолщинности досок, прокладок и других нарушениях технологии сушки;

Показатель нормируется для всех 4-х категорий. Наиболее жесткие пределы отклонений для  категории (

категории (  2%).

2%).

3.Перепад влажности по толщине материала. Может возникнуть из-за проведения форсированного процесса сушки при значительной конечной влажности древесины.

По требованиям РТМ нормы отклонений перепада влажности зависят от толщины материала и категории качества. Эти нормы увеличиваются от  категории к

категории к  , в 0 категории не нормируется.

, в 0 категории не нормируется.

Контроль за показателями качества сушки осуществляется с использованием контрольных образцов. Среднюю конечную влажность и отклонения от неё устанавливают путем отбора из штабеля не менее 9 контрольных досок, от которых отпиливают по 2 секции, на которых измеряют влажность.

Для определения перепада влажности по толщине пиломатериалов от 5 контрольных досок для 1 категории качества и не менее 3 – для других категорий, рядом с секциями влажности вырезают секции для определения послойной влажности, которые затем раскалывают.

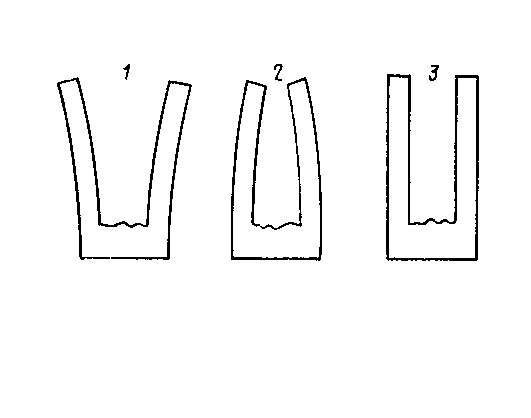

4.Условный показатель остаточных напряжений. Их величину устанавливают по силовым секциям, которые выпиливают из тех же контрольных досок и в том же количестве, как и для перепада влажности по толщине. Вид силовой секции представлен на рис. 5.3

Рис.5.3 Возможные деформации силовой секции

Силовую секцию раскраивают на ленточнопильном станке, выкалывая середину. После раскроя зубцы секции могут изогнуться. По положению зубцов можно судить о характере внутренних напряжений.

Если зубцы изогнулись наружу (рис. 5.3,1) – это означает, что имеются растягивающие напряжения на поверхности и сжимающие во внутренних слоях.

Если зубцы изогнулись внутрь (рис.5.3,2) – сжатие снаружи и растяжение внутри. Отсутствие деформаций после раскроя (рис.5.3,3) указывает на отсутствие напряжений.

Наличие остаточных деформаций говорит о том, что в материале имеются остаточные напряжения. Показатель нормируется для 1 и 2 категории качества, его величина отклонения зависит от толщины материала (чем больше толщина, тем больше норма отклонения).

Дефекты, возникающие при сушке древесины и способы их устранения. Внутренние напряжения при сушке и неодинаковая усушка в радиальном и в тангенциальном направлениях вызывают такие дефекты древесины, как:

- растрескивание;

-коробление;

-сморщивание;

-выпадение сучков.

Применение высоких температур при сушке древесины вызывает дополнительные дефекты:

- выплавление смолы;

- потемнение древесины;

- повышение хрупкости, отслаиваение древесины по годичным слоям;

- уменьшение прочности.

Растрескивание. В результате неправильного высушивания в древесине могут появиться торцовые, поверхностные и внутренние трещины.

Торцовые трещины – чаще появляются раньше других дефектов. Торцы древесных сортиментов более интенсивно, чем остальные поверхности испаряют влагу из-за более высокой влагопроводности древесины вдоль волокон, чем поперёк. Это приводит к понижению влажности на торцах по сравнению с остальной частью сортимента, что вызывает усушку и, следовательно, возникновение в них внутренних напряжений растяжения, из-за которых образуются торцовые трещины. Эти трещины идут в радиальном направлении, вначале они мелкие, но если не изменить режим, они могут расшириться и захватить всё сечение бруска. Их глубина (вдоль бруска) может достичь 1м и более. Такие глубокие торцовые трещины часто образуются при сушке широких необрезных досок твердых лиственных пород [3,4].

Чтобы избежать появления торцовых трещин, надо уменьшить интенсивность испарения влаги с торцов. Для этого можно:

- уменьшить омывание торцов материала воздухом, для этого на торцы штабеля следует повесить экраны или брезентовые шторы; вплотную сдвинуть штабели торцами один к другому и др;

- покрывать торцы досок густотёртыми масляными красками или битумными замазками;

- применять режимы с более высокой относительной влажностью воздуха в начальной стадии процесса;

- требовать от поставщиков обязательного предохранения торцов бревен и досок от растрескивания путем обмазки смолами, красками и так далее.

Поверхностные трещины возникают в материале в первый период сушки из-за интенсивного испарения влаги с поверхности. Внутренняя влага не успевает подойти к поверхности, наружные слои пересыхают, внутренние напряжения в них превосходят предел прочности, и материал растрескивается. Трещины образуются как на пластях пиломатериалов, так и на кромках досок. Их продольное направление совпадает с направлением волокон, а поперечное с сердцевинными лучами. Поверхностные трещины углубляются и расширяются до смены знака внутренних напряжений, после чего они начнут закрываться. В конце процесса трещины могут быть не заметны, но их скрытое наличие уменьшает качество материала. Наиболее подвержены поверхностным трещинам сердцевинные доски.

При появлении первых признаков растрескивания, необходимо увеличить влажность воздуха в камере.

Внутренние трещины – образуются в конечной стадии сушки. Чем больше были напряжения в первом периоде сушки, тем большими они будут в конце процесса. Мерой борьбы с внутренними напряжениями и с появлением внутренних трещин во втором периоде сушки является промежуточная обработка материала воздухом повышенной температуры и влажности.

Коробление материалов при высыхании может быть поперечным, продольным или винтообразным – скручивание доски. Причина коробления в неодинаковой усушке в радиальном и тангенциальном направлениях и неправильности строения древесины (наклон волокон, крень, тяговая древесина).

Поперечному короблению подвержены широкие доски, а неправильное строение древесины вызывает поперечное коробление и скручивание досок. Для предотвращения коробления нужно правильно укладывать штабель, так как зажатые между стандартными прокладками доски строго определенной толщины не смогут покоробиться. Для верхних слоев в штабеле следует применять специальные прижимы.

При продольном делении пиломатериалов после сушки часто возникают значительные деформации: поперечное и продольное коробление. Это результат наличия в древесине внутренних напряжений и перепада влажности по толщине материала после сушки. Это дефект влечет за собой или полный брак или потерю 10…20 % древесины на излишние припуски на обработку. Во избежание этого проводят конечную тепловлагообработку.

Сморщивание – материал после сушки имеет в сечении неправильную форму. Причиной этого является - разрушение клеток. Сплющивание клеток происходит при длительной обработке очень влажного материала воздухом высокой температуры и влажности. Материал пластифицируется, воздух не успевает проникнуть внутрь полостей клеток вместо удаляемой влаги, происходит сильное сжатие, сплющивание клеток.

Для предотвращения сморщивания рекомендуется применять более низкие температуры и влажность в камере. Особенно подвержены сморщиванию дуб, бук, тополь, ива и кипарис.

| <== предыдущая страница | | | следующая страница ==> |

| Способы сушки древесины | | | Технология камерной сушки пиломатериалов |

Дата добавления: 2014-10-14; просмотров: 1537; Нарушение авторских прав

Мы поможем в написании ваших работ!